|

DU

und DUS

(Airport) |

|

Redaktion Harald Jeschke |

|

|

|

Weltpremiere in Duisburg: Erstmaligen Einsatz von

Wasserstoff im Hochofen |

|

NRW-Wirtschaftsminister Pinkwart

startet bei thyssenkrupp Versuchsreihe zum erstmaligen

Einsatz von Wasserstoff im Hochofen Duisburg, 11. November

2019 - thyssenkrupp Steel hat in Duisburg eine

Weltpremiere gefeiert: Der Duisburger Stahlhersteller

startete eine Versuchsreihe zum Einsatz von Wasserstoff

im laufenden Hochofenbetrieb. Es sind die bislang ersten

Tests dieser Art. Sie dienen dem Ziel, die bei der

Stahlherstellung entstehenden CO2-Emissionen

nachhaltig zu reduzieren. Der Versuchsstart im Beisein

von NRW-Wirtschafts- und Digitalminister Prof. Dr.

Andreas Pinkwart markiert einen Meilenstein in der

Transformation zur klimaneutralen Stahlproduktion. Zwischenziel 2030: 30 Prozent

weniger Emissionen Die nun gestartete Versuchsreihe

ist ein wichtiger Baustein der Klimastrategie von

thyssenkrupp. Bis 2050 will das Unternehmen klimaneutral

werden. Bereits bis zum Jahr 2030 sollen die Emissionen

aus Produktion und Prozessen (die sogenannten Scope

1-Emissionen) im eigenen Unternehmen sowie die Emissionen

aus dem Bezug von Energie (Scope 2) um 30 Prozent

reduziert werden. „Wir haben uns mit unserer

Klimastrategie ein klares Ziel gesetzt.“, sagte Dr. Klaus

Keysberg, Mitglied des Vorstands der thyssenkrupp AG,

zuständig für Materialgeschäfte des Konzerns.

Transferstelle, an der der

Wasserstoff ins System eingespeist wird. Im Hintergrund:

Hochofen 8. „Der heutige Tag ist wegweisend

für die Stahlindustrie“, sagte Premal Desai, Sprecher des

Vorstands von thyssenkrupp Steel Europe. „Wir leisten

hier Pionierarbeit. Die Nutzung von Wasserstoff ist der

entscheidende Hebel für eine klimaneutrale

Stahlproduktion. Der heutige Versuch ist ein weiterer

wichtiger Schritt in der Transformation unserer

Produktion, an deren Ende grüner Stahl stehen wird.

Gleichzeitig sehen wir, was alles möglich ist, wenn

Unternehmen und Politik gemeinsam auf ein Ziel

hinarbeiten. Für die Förderung des Projekts sind wir dem

Land NRW sehr dankbar.“ Förderung durch Land NRW Das Projekt wird im Rahmen der

von der Landesregierung gestarteten Initiative

IN4climate.NRW gefördert und vom

Betriebsforschungsinstitut des VdEH (BFI)

wissenschaftlich begleitet. Im April 2019 übergab die

Landesregierung den Förderbescheid für die erste

Testphase. NRW-Wirtschafts- und Digitalminister Prof. Dr.

Andreas Pinkwart: „Das Projekt ist ein wichtiger Schritt

auf dem Weg zu einer treibhausgasneutralen Industrie und

ein schönes Beispiel dafür, wie innovative

Schlüsseltechnologien aus Nordrhein-Westfalen heraus

entwickelt werden können. Wir müssen die Nutzung von

Wasserstoff im Industriesektor weiter vorantreiben, denn

sie bietet gerade bei der Stahlherstellung große

Chancen“. Vom Labor in den

Industriemaßstab Der Versuchsstart markiert auch

den Übergang des Projekts in den industriellen Maßstab.

In den letzten Monaten wurden vorgelagerte Untersuchungen

und Simulationsrechnungen durchgeführt. Mit dem Versuch

im laufenden Hochofen wird das Projekt auf die nächste

Ebene gehoben. „Wir wollen durch die Nutzung von

Wasserstoff die Emissionen senken und gleichzeitig

weiterhin Roheisen in gewohnter Qualität produzieren“,

erläutert Dr. Arnd Köfler, Produktionsvorstand von

thyssenkrupp Steel Europe. „Gleichzeitig gilt auch: wir

betreten mit der Versuchsreihe am Hochofen 9

technologisches Neuland. Es geht jetzt darum, den

Betriebsablauf im Hochofen kontinuierlich zu analysieren

und auszuwerten. Die Ergebnisse werden uns helfen, die

Ausweitung des Wasserstoffeinsatzes auf alle 28

Blasformen des Hochofens gezielt anzugehen.“ Wasserstoff-Infrastruktur

gewinnt an Bedeutung Mit Air Liquide ist beim

Einblasversuch ein Projektpartner an Bord, der über

Expertise in der gesamten Wasserstoff-Wertschöpfungskette

von der Produktion über die Speicherung bis hin zur

Entwicklung von Endverbraucheranwendungen verfügt. Gilles

Le Van, Vorsitzender der Geschäftsführung von Air Liquide

Deutschland: „Wasserstoff ist der Schlüssel zu

Energiewende und industrieller Transformation

gleichermaßen. Dieses besondere Molekül kann beides sein:

Grundstoff für die Wirtschaft und Medium zur

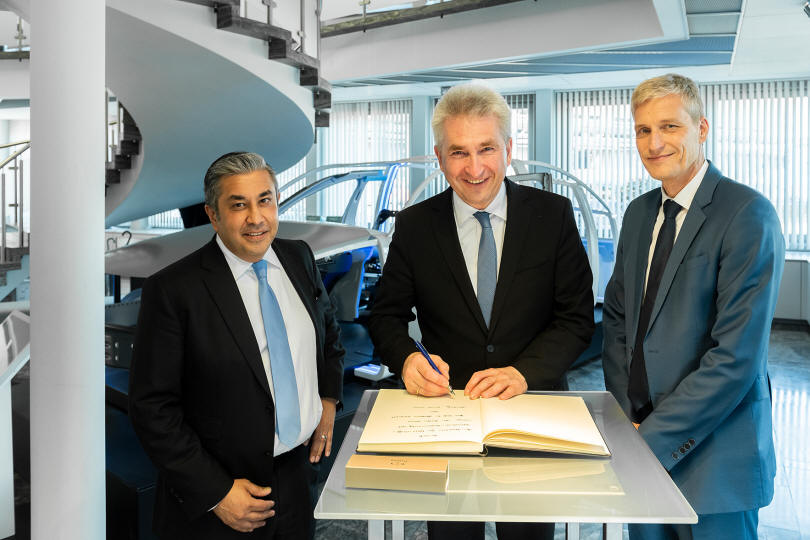

Energiespeicherung und NRW-Wirtschafts- und

Digitalminister Prof. Dr. Andreas Pinkwart beim Eintragen

ins Goldene Buch – gemeinsam mit (v.l.n.r.) Premal Desai,

Sprecher des Vorstands thyssenkrupp Steel Europe,

thyssenkrupp AG Vorstand Dr. Klaus Keysberg, Gilles Le

Van, Vorsitzender der Geschäftsführung von Air Liquide

Deutschland, und thyssenkrupp Steel Europe

Produktionsvorstand Dr. Arnd Köfler. |

|

Ein halbes Jahrhundert bei thyssenkrupp Steel |

|

Rund 30 Mitarbeiter und Mitarbeiterinnen feiern goldenes

Dienstjubiläum |

|

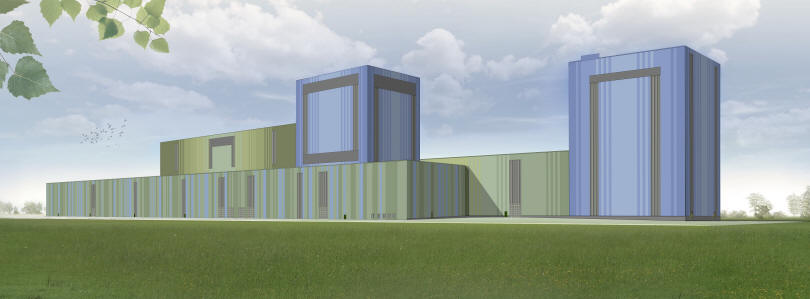

Investition in Hightech und Zukunft: thyssenkrupp Steel legt Grundstein für neue Feuerbeschichtungsanlage in Dortmund |

|

Duisburg,

30. Oktober 2019 - Die neue und hochmoderne

Feuerverzinkungsanlage FBA10 von thyssenkrupp Steel am

Standort Dortmund nimmt Form an. Nach Erteilung der

Genehmigung durch die zuständige Bezirksregierung in

Arnsberg erfolgte heute die symbolische Grundsteinlegung.

„Mit der neuen Feuerbeschichtungsanlage begleiten wir diesen Trend und nutzen das entsprechende Marktpotenzial. Die Anlage ist ein zentraler Baustein für unseren Ansatz, uns durch HightechProdukte im Wettbewerb zu differenzieren. Die FBA10 ist damit ein wichtiger Schritt für eine erfolgreiche und nachhaltige Entwicklung von thyssenkrupp Steel.“

|

|

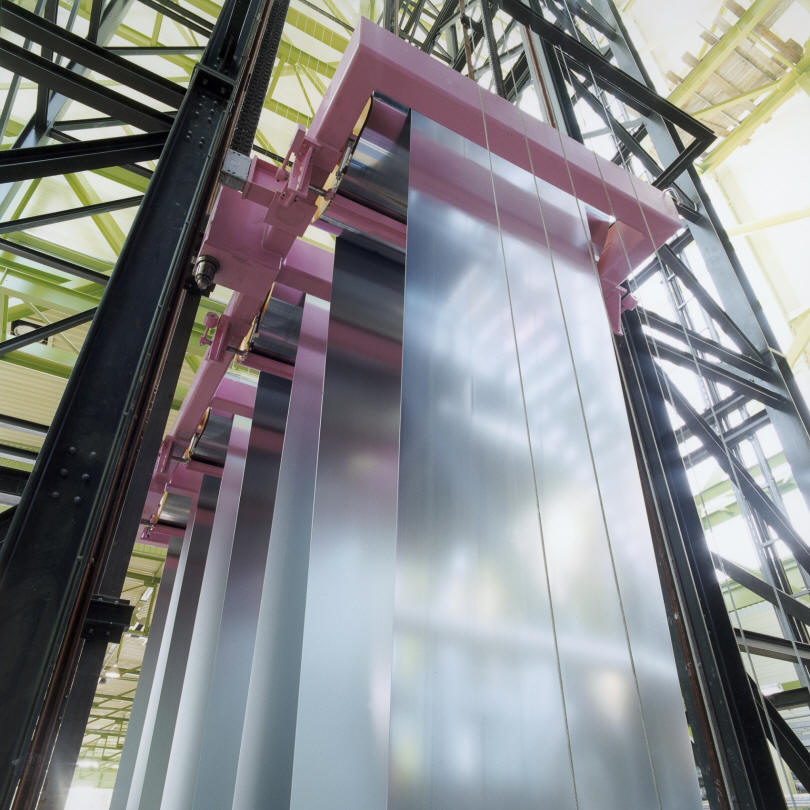

thyssenkrupp Steel: Dritte Tuchfilteranlage in Duisburg nimmt Form an |

|

Duisburg, 11. Oktober 2019 - Hitzerekorde, Greta-Effekt,

CO2-Steuer – der Klimawandel beherrscht die Schlagzeilen

und stellt andere Umweltthemen in den Schatten. Neben CO2

sind aber auch andere Stoffe ein wichtiges Thema beim

Umweltschutz. Dazu gehört etwa Feinstaub, der unter

anderem an Sinteranlagen in der Stahlproduktion entsteht.

Ein Kran bringt das 17 Tonnen schwere Teil des Filters in

Position. |

|

Thyssenkrupp untersucht Optionen für Produktion und Einsatz von klimafreundlichem Wasserstoff |

|

Duisburg, 8. Oktober

2019 - Thyssenkrupp will die Produktion von klimafreundlichem

Wasserstoff fördern. Gemeinsam mit dem norwegische

Energieunternehmen Equinor und

Erdgasfernleitungsnetzbetreiber Open Grid Europe startet

der Stahlkonzern jetzt eine Machbarkeitsstudie, die die

Herstellung des Stoffs auf der Basis von Erdgas und

seinen Einsatz in der Versorgung des größten deutschen

Stahlwerks in Duisburg prüfen soll.

|

|

50 Jahre Oxygenstahlwerk von thyssenkrupp in Duisburg |

|

Duisburg, 27. September

2019 - Innovationskraft, unternehmerischer Weitblick und

zukunftsweisende Technologie: am 29. September 1969 nahm

das Oxygenstahlwerk Duisburg-Bruckhausen seinen Betrieb

auf und markierte als eines der größten und modernsten

Stahlwerke der Welt einen Meilenstein der modernen

Stahlproduktion. Dort, wo Firmengründer August Thyssen

1891 das erste Siemens-Martin-Stahlwerk und wenig später

das erste Thomas-Stahlwerk errichten ließ, läuft es bis

heute. Seit dem ersten Befüllen des Konverters verließen

fast 190 Millionen Tonnen Stahl das Werk. Eine Menge, die

für rund 21.000 Eiffeltürme reichen würde.

Garant für Qualität, Volumen und

Wirtschaftlichkeit

Hochwertige Stähle in großen Mengen wirtschaftlich

produzieren – diesen Anspruch setzte das Oxygenstahlwerk

Bruckhausen in die Tat um: Dank innovativer Technologie

ließ sich mit zwei Sauerstoffaufblas-Konvertern Stahl von

hervorragender Qualität bei gleichzeitig hoher

Produktivität und Wirtschaftlichkeit erzeugen. „Mit

dieser Investition haben unsere Vorgänger Weitblick

gezeigt und schon vor 50 Jahren in den Stahl von heute

investiert“, sagt Thorsten Brand, Leiter des Bereichs

Rohstahl bei thyssenkrupp Steel. „Das Stahlwerk

Bruckhausen galt von Anfang an als eines der modernsten

der Welt. Es stand damals und steht heute für

fortwährende Anpassung an verbesserte Stahlqualität und

wechselnde Anforderungen unserer Kunden.“ Bruckhausen

brach Rekorde: Die Oxygen-Konverter produzierten im

40-Minutentakt rund 380 Tonnen Rohstahl – die höchsten

Werte, die bis dahin je erzielt werden konnten.

Kontinuierliche Modernisierung

steigert Sicherheit und Energieeffizienz Damit es auch nach 1969 zu den

modernsten seiner Art zählte, wurde das Stahlwerk

Bruckhausen regelmäßig mit gezielten Investitionen auf

den neusten Stand der Technik gebracht. 1979 wurde es um

eine Stranggießanlage erweitert, die 1996 modernisiert

wurde. 1999 gingen die Gießwalzanlage, der Pfannenofen

und die

Unternehmerischer Weitblick Ausgeprägt war und ist beim

Duisburger Stahlhersteller auch das Gespür für globale

Megatrends. So erkannte man frühzeitig das Potenzial von

Digitalisierung und Automatisierung. Bereits seit Mitte

der 1980er Jahre werden die Prozesse mit

Computertechnologie gesteuert. Die Produktqualität machte

so einen entscheidenden Sprung nach vorn. Auch das Thema

Nachhaltigkeit stand früh im Fokus. Bereits bei der

Inbetriebnahme setzte man auf eine damals neue Technik

zur Staubvermeidung. Zudem wurden die im

Produktionsprozess anfallenden Schlacken früh als

Düngemittel in der Landwirtschaft oder als Füllstoffe für

den Straßenbau genutzt. Die Prozessgase aus den

Konvertern werden sinnvoll weiterverwendet: ein Teil

dient der Dampferzeugung, ein anderer Teil gelangt zur

Stromerzeugung in die unternehmenseigenen Kraftwerke. Schmelzer in Bruckhausen: vom

Schwerstarbeiter zum Prozessmanager Digitalisierung und

Automatisierung verbesserten nicht zuletzt auch die

Arbeitsbedingungen im Werk. Bis in die 1980er Jahre

hinein leisteten die Schmelzer dort körperliche

Schwerstarbeit bei großer Hitze und Staubbelastung. Mit

der Automatisierung verlagerten sich die Aufgaben hin zur

EDV-gestützten Steuerung und Kontrolle der

Produktionsprozesse. Das machte die Arbeit deutlich

sicherer, verlangte von den Mitarbeitern aber auch ganz

neue Fachkenntnisse und die Bereitschaft, mehr

Verantwortung zu übernehmen. Kurz: Das Berufsbild des

Schmelzers veränderte sich rasant. Entsprechend

anspruchsvoll gestaltet sich die heutige Ausbildung, die

so gut wie nichts mehr mit der Schmelzerlehre vor 50

Jahren gemeinsam hat. Wandlungsfähiges Stahlwerk:

immer die passenden Produkte Entscheidend für die

erfolgreiche Entwicklung des Standortes war auch die

kompromisslose Anpassung der Produktion an sich wandelnde

Markt- und Kundenbedingungen. Produktinnovationen und

neue Technologien prägten die Abnehmerbranchen,

entsprechend veränderten sich die Anforderungen der

Kunden an den Stahl: Neue Produkte und

Produktionsprozesse erforderten – und ermöglichten –

differenziertere Stahlgüten in zuverlässiger,

gleichbleibender Qualität. So wurde die Produktion in

Bruckhausen immer weiter ausdifferenziert und

maßgeschneiderte Produkte entwickelt. Heute produziert

das Oxygenstahlwerk rund 400 verschiedene Stahlgüten. Den

Schwerpunkt bilden Weißbleche für die Lebensmittel- und

Getränkeindustrie (etwa für Getränkedosen und

Lebensmittelkonserven) sowie Hightech-Stähle für die

Automobilindustrie, die als Strukturbauteile das Leben

der Insassen schützen oder für hochwertige Oberflächen

sorgen. Auch das Vormaterial für Elektroband, einen

Basiswerkstoff für E-Mobilität und erneuerbare Energien,

wird dort erzeugt. Damit ist das Stahlwerk Bruckhausen

auch 50 Jahre nach seiner Inbetriebnahme mit seinen 475

Mitarbeitern zentraler Bestandteil der Stahlproduktion

bei thyssenkrupp. Daten und Fakten Inbetriebnahme:

29.09.1969 Bauzeit: 18 Monate Mitarbeiter*: 475 Kapazität*: 5,2

Mio. Tonnen/Jahr Mittlere Chargengröße*:

375 Tonnen Ausstattung*:

2 Konverter, 2 Argonspülanlagen zur

sekundärmetallurgischen Behandlung, 1 RH-Vakuumanlage, 1

Pfannenofen, 1 CAS-OB (LTS-Anlage), 1 Stranggießanlage, 1

Gießwalzanlage (GWA) * Stand: September 2019 Gut zu wissen: So wird Roheisen

zu Stahl Das Roheisen für das

Oxygenstahlwerk Duisburg-Bruckhausen liefern die Hochöfen

in Hamborn und Schwelgern. Das dort abgestochene Roheisen

wird mit sogenannten Chargierpfannen an die Konverter im

Oxygenstahlwerk gebracht. Roheisen enthält noch

unerwünschte Begleitelemente wie Silizium, Schwefel und

Phosphor. Der Schwefel wird dem Roheisen in einem

vorgeschalteten Prozess entzogen. Im Konverter werden

dann durch Aufblasen von Sauerstoff über eine

wassergekühlte Lanze die anderen unerwünschten

Begleitstoffe entfernt. Stahlschrott zur Kühlung und

Roheisen werden so bei Temperaturen von mehr als 2.500

Grad Celsius „gefrischt“. Innerhalb von rund 20 Minuten

entsteht aus Eisen Stahl, der schließlich immer noch

1.650 bis 1.720 Grad heiß ist. Dieser Rohstahl wird

entweder auf einer Stranggießanlage zu Stahlplatten

(„Brammen“) oder auf einer Gießwalzanlage zu sogenanntem

Warmband weiterverarbeitet, das später beispielsweise in

der Automobilindustrie eingesetzt wird.

|

|

Klimastrategie von thyssenkrupp: Parlamentarischer Staatssekretär Oliver Wittke informiert sich bei thyssenkrupp |

|

Duisburg, 4. September 2019 -

Oliver Wittke, Staatssekretär des

Bundeswirtschaftsministeriums, besuchte während seiner

CO2-Tour das Duisburger Werk des Stahlherstellers von

thyssenkrupp. Er informierte sich ausführlich über die

Strategien des Ruhrkonzerns, wie dieser in Zukunft

CO2-Emissionen vermeidet und in andere Produkten

umwandelt. |

|

|

|

Duisburg, 3. Septembr 2019 -

Oliver Wittke, Parlamentarischer Staatssekretär beim

Bundesministerium für Wirtschaft und Energie, informiert

sich am 4. September über die Klimastrategie von

thyssenkrupp. Im Zentrum des Besuchs am Standort Duisburg

stehen das Wasserstoffprojekt der thyssenkrupp Steel

Europe AG und das Projekt Carbon2Chem. Beide Initiativen

sollen die CO2 Emissionen bei der Stahlproduktion

deutlich verringern und schließlich ganz vermeiden. |

|

thyssenkrupp stellt Hightech-Bike aus Stahl her und gewinnt Red Dot Design Award |

|

Duisburg, 9. Juli 2019 -

thyssenkrupp Steel hat ein Hightech-Rennrad aus Stahl

entwickelt. steelworks heißt die neue

Ingenieurs-Meisterleistung, mit der der Stahlbereich von

thyssenkrupp den Best of the Best Red Dot Design Award in

der Kategorie Material & Surfaces in diesem Jahr gewonnen

hat.

|

|

Demonstrationsflug: Autonome Transportdrohne beschleunigt Anlieferung von Laborproben bei thyssenkrupp Steel um rund 70 Prozent |

|

Duisburg, 21. Mai 2019 - Er ist ein

echter Überflieger: der Flugroboter delivAIRy®, der heute

auf dem Werkgelände von thyssenkrupp in Duisburg alle

Blicke auf sich zog. Ein leises Surren, dann startete die

Transportdrohne im Beisein von NRW-Verkehrsminister

Hendrik Wüst zu ihrem ersten offiziellen

Demonstrationsflug durch. In rasantem Tempo schwebte sie

über dem Hüttenwerk davon und lieferte wenige Minuten

später eine Box mit Laborproben sicher und

vollautomatisiert auf dem Werksgelände ab.

|

|

Abgesagte Fusion von tks und Tata birgt Risiken für den Standort Duisburg |

|

Duisburg, 10. Mai 2019 - Mit

großer Überraschung hat die Gesellschaft für

Wirtschaftsförderung Duisburg mbH (GFW Duisburg) die

Absage der Fusion von thyssenkrupp und Tata Steel

aufgenommen. „Das kommt überraschend und ist keine gute

Nachricht für Duisburg“, sagt Andree Haack,

Wirtschaftsdezernent der Stadt Duisburg. Eigentlich war

die Fusion für dieses Jahr angekündigt, wurde aber jetzt

abgesagt, da die Europäische Kommission dem Vorhaben sehr

kritisch gegenübersteht.

Nutzungsrechte: GFW Duisburg |

|

Safety first: thyssenkrupp Steel kooperiert

beim Arbeitsschutz mit der Grubenrettung Herne |

|

Duisburg, 27. April 2019 - Der

28. April ist der Welttag für Sicherheit und Gesundheit am

Arbeitsplatz. Der Stahlbereich von thyssenkrupp

stellt jedoch nicht nur an diesem Tag höchste Anforderungen

an die Sicherheit der Mitarbeiterinnen und Mitarbeiter und

widmet daher dem Weltsicherheitstag auch in diesem Jahr

wieder fast eine ganze Woche. In dieser Zeit gibt es viele

Aktionen, die auf das Thema aufmerksam machen. Dass am Ende

des Tages die gesamte Belegschaft gesund nach Hause geht,

hat immer höchste Priorität. Kooperation mit dem

Grubenrettungswesen Herne hilft Unfälle zu vermeiden. Bei der kontinuierlichen

Verbesserung der Sicherheit am Arbeitsplatz setzt der

Arbeitsschutz bei thyssenkrupp auf die aktive Einbeziehung

aller Mitarbeiterinnen und Mitarbeiter. Denn jede praktische

Erfahrung hilft, die Lösung für ein Problem bereits bei der

Planung zu erarbeiten. Michael Cremer ist Teil dieses

Prozesses. Er ist zuständig für die mechanische

Instandhaltung in der Kokerei Schwelgern. Die

Atemschutzmannschaft der Kokerei muss immer wieder größere

Gasarbeiten durchführen. Dabei trägt das Team schwere

Atemschutzgeräte auf dem Rücken und Masken, die das

Sichtfeld einschränken. Langfristiges Ziel: Null Unfälle Das langfristige Ziel bei

thyssenkrupp lautet: Null Unfälle. Um dieses Ziel zu

erreichen, muss der Arbeitsschutz integraler Bestandteil

aller Betriebsabläufe sein. Sicherheit ist zu jeder Zeit

wichtiger als Schnelligkeit. Damit dieses Verständnis von

Sicherheit überall zum Alltag wird, braucht es allerdings

Geduld. „Eine neue Sicherheitskultur im Unternehmen

zu verankern, braucht vor allem eines: Zeit. Diese Zeit

müssen wir uns nehmen, denn wir wollen keine halben Sachen

machen. Wir wollen es richtigmachen“, sagt Dr. Sabine

Maaßen, Arbeitsdirektorin bei thyssenkrupp Steel.

|

|

|

|

Landesregierung fördert erste Testphase im Duisburger Stahlwerk Projekt ist die erste Förderung im Rahmen der Initiative IN4climate.NRW Projektpartner Air Liquide liefert den Wasserstoff

Wasserstoffprojekt als weiterer Meilenstein auf dem Weg zu einer klimafreundlichen Stahlerzeugung thyssenkrupp bekennt sich zu den Pariser Klimaschutzzielen. Bei der notwendigen Umstellung seiner Stahlproduktion geht das Unternehmen dabei technologieoffen vor und nutzt verschiedene, sich ergänzende Ansätze. So können mit dem bereits erfolgreich gestarteten Projekt Carbon2Chem in der Stahlproduktion entstehende Treibhausgase in Chemieprodukte umgewandelt werden und sind so als wertvolle Rohstoffe nutzbar. Das Wasserstoffprojekt am Hochofen beschreitet einen weiteren Technologiepfad: Hier wird vermieden, dass schädliche Treibausgase überhaupt entstehen. Dies geschieht dadurch, dass ein Teil des im Hochofen als Reduktionsmittel eingesetzten Kohlenstaubes durch das Einblasen von Wasserstoff ersetzt wird. „Mit dem Einsatz von Wasserstoff an unserem Hochofen 9 arbeiten wir weiter konsequent an der Umstellung unserer Produktionsprozesse. Unser Ziel ist eine nahezu CO2-neutrale Stahlerzeugung. Dies wird ein langer und kostenintensiver Prozess, auf dem wir heute einen weiteren Schritt vorangehen“, erläutert Arnd Köfler, Produktionsvorstand von thyssenkrupp Steel Europe. „Wie testen in dieser ersten Projektphase in den nächsten Monaten zunächst den Einsatz von Wasserstoff an einer von 28 Blasformen eines Hochofens. Das ist ein Novum und so bislang in der Industrie noch nicht umgesetzt worden. Wir werden die Ergebnisse dieser Testphase genau analysieren und wollen dann in einer zweiten Projektphase den gesamten Hochofen auf diese Weise umstellen,“ ergänzt Köfler. „Theoretisch ist so ein Einsparpotenzial von rund 20 Prozent CO2 an dieser Stelle des Produktionsprozesses möglich. Wir sind sehr dankbar, dass die Landesregierung uns hier mit einer Förderung im Rahmen von IN4climate.NRW unterstützt. Mit Air Liquide für die Wasserstoffversorgung und dem BFI als wissenschaftlichen Begleiter des Projekts, haben wir genau die richtigen Partner an unserer Seite.“ Wasserstoff: Schlüssel zu einer klimafreundlichen Zukunft Wasserstoff ist ein zentraler Treiber für die Erreichung von Klimaambitionen, da er am Einsatzort keine klimaschädlichen Emissionen verursacht. Er kann in flüssiger oder gasförmiger Form mit hoher Energiedichte gespeichert und transportiert werden und bietet so viele Einsatzmöglichkeiten. Aufgrund seiner Vielseitigkeit spielt Wasserstoff eine Schlüsselrolle beim Übergang zu einem sauberen, kohlenstoffarmen Energiesystem. In der Stahlherstellung kann Wasserstoff als emissionsfreies Reduktionsmittel für das Eisenerz verwendet werden.

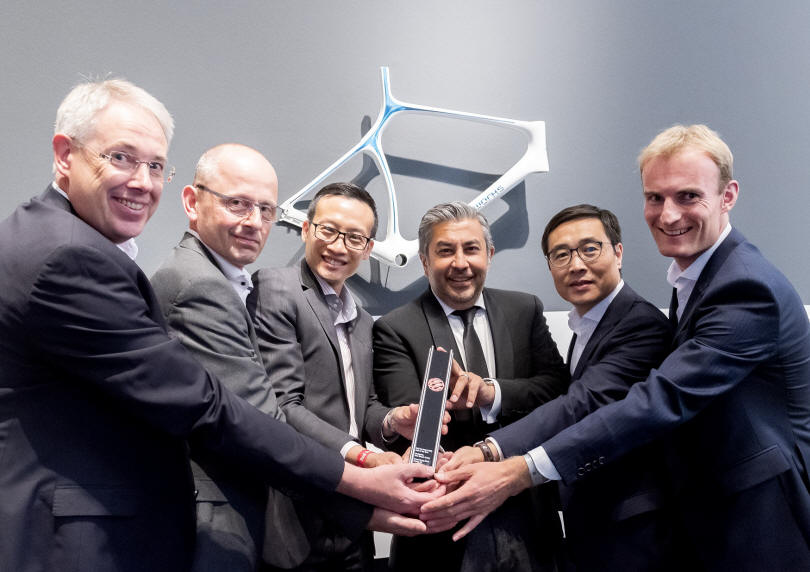

Gemeinschaftsprojekt mit dem Ziel einer klimafreundlichen

Stahlproduktion. Von links: Michael Hensmann (BFI); Robert

van Nielen, Geschäftsführer Large Industries bei Air

Liquide; Premal Desai, Finanzvorstand thyssenkrupp Steel

Europe; Dr. Arnd Köfler, Technikvorstand thyssenkrupp Steel;

Gilles Le Van, Geschäftsführer Air Liquide Deutschland.

Eintrag in

das Goldene Buch von thyssenkrupp Steel. Von links: Premal

Desai, Finanzvorstand thyssenkrupp Steel Europe;

Wirtschafts- und Digitalminister Prof. Dr. Andreas Pinkwart;

Dr. Arnd Köfler, Technikvorstand thyssenkrupp Steel

Roheisenprobe am Hochofen: Horst Gawlik, Stellv.

Betriebsratsvorsitzender thyssenkrupp Steel Europe mit

Wirtschafts- und Digitalminister Prof. Dr. Andreas Pinkwart

|

|

Jubiläum bei thyssenkrupp in Duisburg:

Gießwalzanlage wird 20 Jahre |

|

Ein Meilenstein in der

Stahlherstellung erweist sich als Investition in die Zukunft Duisburg, 5. April 2019 - Anfang

April 1999 ging im Duisburger Werk von thyssenkrupp Steel

die erste Gießwalzanlage (GWA) in einem integrierten

Hüttenwerk in Betrieb – ein Meilenstein in der

Flachstahlherstellung. In der GWA wird in einem

durchgängigen Prozess flüssiger Rohstahl gegossen und direkt

gewalzt.

Weltweit erste Gießwalzanlage

in einem Hüttenwerk Mit einer Länge von 450 Metern ist

die Gießwalzanlage (GWA) ein Kernstück im Duisburger Werk.

Sie produziert aus flüssigem Rohstahl sogenanntes

„Warmband“, aufgewickeltes Stahlblech, das im heißen Zustand

gewalzt wurde. Aus diesem Warmband werden nach mehreren

Weiterverarbeitungs- und Veredelungsstufen zum Beispiel

Teile für Autos, Möbel oder Elektromotoren hergestellt.

Zwei Schritte in einem

durchgehenden Prozess Als die GWA 1999 nach zwei Jahren

Bauzeit in Betrieb ging, war die Technologie noch neu. Zwei

bis dahin getrennte Verfahren in der Stahlherstellung wurden

in einen durchgehenden Prozess zusammengefügt: das Gießen

des flüssigen Rohstahls zu Blöcken, die das Vormaterial für

Bleche und Bänder darstellen (Brammen), und das Walzen. Die

Entwicklung von Gießwalzanlagen gilt als Technologiesprung

in der Flachstahlproduktion.

|

|

Leistungswandel als Chance |

|

thyssenkrupp Steel erprobt

mit Partner im Projekt „TErrA“ neue Wege der

überbetrieblichen Zusammenarbeit Duisburg, 22. Februar 2019 - Die

gleiche Arbeit von der Ausbildung bis zur Rente: Wenn die

körperliche Belastung hoch ist oder sich Anforderungen an

Qualifikationen – Stichwort Digitalisierung – wandeln, geht

die Vorstellung von der lebenslangen Beschäftigung im einmal

gewählten Beruf nicht immer auf: „Leistungswandlung muss aber

nicht gleichbedeutend mit Leistungsausfall sein“, erklärt Dr.

Veit Echterhoff, Leiter Human Resources Center bei

thyssenkrupp Steel. „Kann ein Mitarbeiter seine bisherige

Tätigkeit, beispielsweise aus gesundheitlichen Gründen, nicht

mehr ausführen, dann bedeutet das keinesfalls automatisch den

Verlust seiner Arbeitsfähigkeit oder seiner fachlichen

Kompetenz.“ Prävention als Schlüssel zur

erfolgreichen Veränderung Stichwort Leistungswandel: Wie

Unternehmen diese Herausforderung erfolgreich meistern

können, war Thema des Forschungsprojekts „TErrA –

Tätigkeitswechsel zum Erhalt der Arbeitsfähigkeit in

regionalen Netzwerken“, dessen Ergebnisse nun in Dortmund

vorgestellt wurden. Auch thyssenkrupp Steel hatte daran

teilgenommen und seine Erfahrungen eingebracht: Bausteine wie

Gesundheitsmaßnahmen, Inklusionsprojekte und Programme zur

beruflichen Weiterentwicklung zielen bereits heute darauf ab,

die Beschäftigten präventiv zu unterstützen. „Aus diesem

Grund bestärken wir die Beschäftigten darin, uns ihre

Probleme frühzeitig mitzuteilen“, erläutert Veit Echterhoff.

Wird es absehbar, dass eine Tätigkeit nicht mehr ausgeübt

werden kann, muss man gemeinsam eine Alternative finden. Dazu

hat thyssenkrupp Steel mit dem unternehmenseigenen

Fachbereich Inklusion ein breit aufgestelltes Netzwerk aus

internen und externen Experten, die auf jeden Einzelfall

individuell eingehen können. Demographie-Managerin Dr.

Carolin Eitner ergänzt: „Mitarbeiter, Personalwesen,

Mitbestimmung und Führungskräfte suchen gemeinsam nach einer

guten Lösung, um den Erwerbsverlauf positiv zu gestalten. So

finden die Beschäftigten eine passende neue Aufgabe und das

Unternehmen bewahrt Fachwissen und Arbeitskraft.“ Kooperation statt Konkurrenz:

Betriebsübergreifendes Netzwerk schafft neue Möglichkeiten Gerade in kleinen und

mittelständischen Unternehmen mit einer begrenzten Anzahl von

Arbeitsplätzen kann es aber allein aufgrund der Größe

schwierig werden, die eigenen Mitarbeiter intern an einem

anderen Platz einzusetzen. An dieser Stelle setzt TErrA an:

Gefördert durch das Bundesministerium für Bildung und

Forschung, hatten Experten aus Wissenschaft, Politik und

Wirtschaft unter Leitung des Bundesverbandes Deutscher

Berufsförderungswerke drei Jahre lang zusammengearbeitet und

erprobten die Idee eines überbetrieblichen Wechsels im

Zusammenspiel von Unternehmen unterschiedlicher Größe. Als Praxispartner teilten

thyssenkrupp Steel und Entsorgung Dortmund EDG GmbH dabei ihr

Praxiswissen. Kern von TErrA ist ein umfassender

Beratungsprozess für Unternehmen und Beschäftigte mit Fokus

auf Tätigkeiten mit begrenzter Tätigkeitsdauer. Ein

präventiver Tätigkeitswechsel über eigene Unternehmensgrenzen

hinweg würde dabei vor allem für kleine und mittelständische

Betriebe enorme Chancen bergen, so das einhellige Resümee.

Catharina Schlaffke, Leiterin Inklusion und berufliche

Rehabilitation bei thyssenkrupp Steel: „Intern sind wir

bereits sehr gut aufgestellt. Aber der Austausch im Netzwerk

ist ein spannender Ansatz, der es wert ist, weiterverfolgt zu

werden: TErrA denkt in eine völlig neue Richtung mit enormen

sozialen und strukturellen Innovationen. In dieser Idee

steckt immenses Potenzial für die Zukunft, insbesondere für

KMUs.“ Das Zukunftsweisende an TErrA: „Der

Fokus auf den präventiven Erwerbsverlauf ist ein

zukunftsweisender Ansatz. Keiner bleibt auf der Strecke –

weder die Beschäftigten, die ihre Arbeit nicht mehr ausüben

können, noch die Unternehmen und Betriebe, die Know-how und

Leistungskraft erhalten“, sind sich Catharina Schlaffke und

Veit Echterhoff einig. Und so, das war das Credo der

Abschlussveranstaltung in Dortmund, sollte an den

Rahmenbedingungen gearbeitet werden, um die Voraussetzungen

für einen überbetrieblichen Wechsel zu schaffen. Ein Fazit,

das man zur im März anstehenden Abschlussveranstaltung nach

Berlin mitnehmen will.

|

|

Thyssenkrupp gibt Führungsstrukturen für künftige Unternehmen bekannt |

|

Essen/Duisburg, 12. Februar 2019 - Der Konzern

Thyssenkrupp hat heute die geplanten Führungsstrukturen der

beiden künftigen Unternehmen bekanntgegeben. Zum Start des

nächsten Geschäftsjahres am 1. Oktober sollen Thyssenkrupp

Industrials und Thyssenkrupp Materials ihre operative Arbeit

aufnehmen. In beiden zukünftigen Unternehmen werden die

Vorstandressorts auf jeweils drei reduziert. |

neue

Roheisen-Entschwefelung in Betrieb – Investitionen von

umgerechnet ca. 450 Millionen Euro. Das Herz der

Stahlherstellung, die beiden seit 1969 eingesetzten

Konverter, wurde 2013 und 2014 erneuert. „Das hat den

Blasprozess noch stabiler gemacht“, erklärt Thorsten

Brand.

neue

Roheisen-Entschwefelung in Betrieb – Investitionen von

umgerechnet ca. 450 Millionen Euro. Das Herz der

Stahlherstellung, die beiden seit 1969 eingesetzten

Konverter, wurde 2013 und 2014 erneuert. „Das hat den

Blasprozess noch stabiler gemacht“, erklärt Thorsten

Brand.