|

|

Redaktion Harald Jeschke |

|

|

Einsatz besonderer Art: Freiwillige Feuerwehr sammelt für

Kita Beeckerwerth |

|

Duisburg, 21. Dezember 2020 -

Wenn die Mitglieder der Löschgruppe 201 bei der

heilpädagogisch-integrativen Kindertagesstätte

Beeckerwerth in Duisburg vorfahren, drücken die Kinder an

den Fenstern schon voller Vorfreude ihre Nasen platt.

Denn die Feuerwehrleute haben dann nicht nur ihr rotes

Löschfahrzeug dabei, sondern auch gute Nachricht für die

Kita. Seit 1993 organisieren die Feuerwehrleute

Spendenaktionen für diese Kindertagesstätte, denn die

Kita Beeckerwerth im Duisburger Norden ist keine

Einrichtung wie jede andere. Hier finden auch schwerst-

und mehrfachbehinderte Kinder tagsüber ein zweites

Zuhause.

Die Ausstattung ist kostspielig und reicht vom

höhergelegten Sandkasten bis hin zur behindertengerechten

Matschanlage. Darum sammelt die Freiwillige Feuerwehr

seit 27 Jahren mit einem eigenen Förderverein Geld für

die Einrichtung des Deutschen Roten Kreuzes (DRK), in der

Kinder mit und ohne Behinderungen gemeinsam betreut

werden.

Der Stahlbereich von thyssenkrupp unterstützt die

Spendenaktionen seit vielen Jahren. Spenden, die gut

ankommen Die gespendete Summe kommt zu 100 Prozent der

Kita zugute. In den vergangenen Jahren erhielten die

Kinder zum Beispiel eine kind- und behindertengerechte

Außenanlage, spezielle Sitz- und Lesetischmöbel für

mehrfachbehinderte Kinder, die die Handhabung von Büchern

erleichtern, und eine Ferienfreizeit zusammen mit ihren

Eltern, die beide Seiten für den Alltag gestärkt hat. Im

vergangenen Sommer wurde die Kita um einen

außergewöhnlichen Raum erweitert: In einem feuerwehrroten

Bauwagen können die Kinder nun kreativ sein und malen,

basteln, ihre Fähigkeiten testen und ausbauen.

Durch Spenden ermöglicht: Im Sommer erhielt die Kita

Beeckerwerth einen feuerwehrroten Bauwagen, in dem die

Kinder kreativ sein und malen, basteln, ihre Fähigkeiten

testen und ausbauen können.

Möglich wurde all das durch die Spenden von Duisburger

Bürger*innen und Firmen. Auch in diesem Jahr sammelt die

Löschgruppe 201 für das nächste Projekt in der Kita. Für

die Spendenaktion KiTa2020 können alle Duisburgerinnen

und Duisburger gern spenden. „Wir freuen uns über jeden

Beitrag, damit wir gemeinsam an das schon Erreichte

anknüpfen können“, sagt der Vorsitzende des Fördervereins

der Freiwilligen Feuerwehr,Klaus Elshoff. „Denn die

Bedürfnisse dieser besonderen Kinder sind ganz einfach

und doch speziell: Sie wollen spielen, tanzen, lachen,

Bücher anschauen – wie andere Kinder auch.“ Diese ganz

normalen Dinge erfordern hier eine ganz spezielle

Unterstützung.

|

|

Grüner Wasserstoff für grünen Stahl aus Duisburg: STEAG

und thyssenkrupp planen gemeinsames Wasserstoffprojekt |

|

• Gemeinsame

Machbarkeitsstudie soll Grundlage für

Projektentwicklung und Wasserstoff-Hub schaffen •

Wasserelektrolyse auf STEAG-Gelände in

Duisburg-Walsum, basierend auf

Elektrolysetechnologie von thyssenkrupp

• Elektrolysekapazität bis zu 500 MW

• Lieferung von Wasserstoff und Sauerstoff für

thyssenkrupp Stahlwerk in Duisburg

• Projekt ermöglicht interessierten Investoren

Teilhabe an Wasserstoffwirtschaft

Duisburg, 03. Dezember

2020 - Das Essener Energieunternehmen STEAG, der

Duisburger Stahlhersteller thyssenkrupp Steel und

der Dortmunder Elektrolyseanbieter thyssenkrupp Uhde

Chlorine Engineers arbeiten an einer gemeinsamen

Machbarkeitsstudie. Gegenstand ist der Bau einer

Wasserelektrolyse am STEAG-Standort in

Duisburg-Walsum durch thyssenkrupp Uhde Chlorine

Engineers, die Strukturierung der Energieversorgung

und der Betrieb der Elektrolyse durch STEAG sowie

die Belieferung des Stahlwerks von thyssenkrupp

Steel im benachbarten Duisburger Stadtteil

Bruckhausen mit grünem Wasserstoff und Sauerstoff.

Die Studie soll eine Grundlage für die folgende

Projektentwicklung schaffen. Alle drei Parteien

planen eine Beteiligung als Investor und werden

gezielt private und öffentliche Finanzmittel

einwerben. Aufbau eines Wasserstoff-Hubs in NRW Die

kürzlich verabschiedeten Wasserstoffstrategien des

Landes NRW sowie die des Bundes und der Europäischen

Union heben die Bedeutung von Wasserstoff für eine

klimaneutrale Gesellschaft hervor. Sie unterstützen

den Aufbau einer Wasserstoffwirtschaft und

-infrastruktur in Deutschland und Europa.

Dem Land NRW und der Stadt Duisburg kann dabei eine

Schlüsselrolle zukommen: Hier ballen sich

Wasserstoffbedarf und technologische Expertise für

die Errichtung und den Betrieb von Elektrolysen. Die

Wasserstoff-Roadmap des Landes NRW verdeutlicht

diesen Anspruch und der Zusammenschluss von drei

Unternehmen aus der Region mit dem Ziel eines

lokalen Aufbaus einer Wasserstoffproduktion

unterstreicht diese Perspektive.

Wasserstoffeinsatz im Stahlwerk von thyssenkrupp

Wasserstoff ist der Schlüssel zur klimaneutralen

Stahlproduktion bei thyssenkrupp in Duisburg. Schon

heute erprobt das Unternehmen den Einsatz im

Hochofen. Im Hintergrund: Hochofen 8 in Duisburg

Hamborn. Quelle: thyssenkrupp Steel Europe

Kontinuierlich steigender Wasserstoffbedarf in der

Stahlherstellung thyssenkrupp Steel schafft durch

seine Klimastrategie in den kommenden Jahren einen

kontinuierlich steigenden und verlässlichen Bedarf

an grünem Wasserstoff. Dieser soll zunächst in den

bestehenden Hochöfen einen Teil des eingesetzten

Kohlenstoffs ersetzen und später in neuen

Direktreduktionsanlagen zum Einsatz kommen. Schon in

den kommenden Jahren rechnet das Unternehmen durch

die Umrüstung eines Hochofens mit einem Bedarf von

rund 20.000 Tonnen an grünem Wasserstoff pro Jahr.

Dieser Bedarf wird bis 2050 durch die schrittweise

Umstellung des Anlagenparks auf etwa 720.000 Tonnen

jährlich ansteigen.

Mit einer Leistung von bis zu 500 Megawatt (MW)

könnte die geplante Elektrolyse auf dem

STEAG-Gelände bereits bis zu rund 75.000 Tonnen

grünen Wasserstoff pro Jahr liefern – genug für die

erste Direktreduktionsanlage des Stahlherstellers.

Sie würde damit einen wichtigen Beitrag zur kurz-

und mittelfristigen Versorgung des Stahlwerks

leisten.

„Im Kern baut unsere Klimatransformation auf

Wasserstoff“, erklärt Dr. Arnd Köfler,

Produktionsvorstand bei thyssenkrupp Steel. „Er ist

der Schlüssel, um den großen Hebel umzulegen, den

wir bei der Senkung der CO2-Emissionen in der

Stahlindustrie haben. Dabei ist es wichtig,

frühzeitig zu planen. Wir müssen heute die Weichen

für die Versorgung stellen, um morgen klimaneutralen

Stahl produzieren zu können. Diese Zusammenarbeit

von drei Unternehmen aus der Region ist dabei ein

wichtiges Puzzleteil. Wir legen mit dem Projekt den

Grundstein für eine Wasserstoffwirtschaft in NRW.

Zudem geben wir mit dem Projekt Investoren die

Möglichkeit, direkt in diesen Wachstumsmarkt zu

investieren.“

STEAG-Gelände in

Duisburg-Walsum mit vielen Standortvorteilen

Die unmittelbare Nähe der Standorte ermöglicht eine

schnelle Anbindung ans Stahlwerk: Das Projekt

umfasst den Bau zweier neuer Pipelines für den

Transport von Wasser- und Sauerstoff von Walsum zum

weniger als drei Kilometer entfernt gelegenen

Stahlwerk. Ein Anschluss ans Höchstspannungsnetz

sichert die Versorgung mit grünem Strom für die

Elektrolyse; Großbatteriespeicher unterstützen die

Netzstabilität. Das etwa 15 Hektar große Gelände in

Duisburg-Walsum bietet die Möglichkeit,

Elektrolyseeinheiten bis zu einer Gesamtkapazität

von 500 MW zu errichten. Es verfügt zudem über eine

Anbindung ans bestehende Erdgasnetz, das

perspektivisch auch für den Transport von

Wasserstoff genutzt werden könnte. Doch nicht nur

die räumliche Nähe des STEAG-Areals spricht für das

Essener Energieunternehmen.

STEAG-Standort in Duisburg-Walsum Quelle: (C)

euroluftbild.de/Hans Blossey

Mit dem „HydroHub“ im saarländischen

Völklingen-Fenne, einer vom

Bundeswirtschaftsministerium in den Kreis der

„Reallabore der Energiewende“ aufgenommenen

Projektskizze, hat STEAG bereits Erfahrung in Sachen

Wasserstoffwirtschaft gesammelt.

„Das gemeinsame Projekt von thyssenkrupp und STEAG

hätte Signalwirkung für ein wichtiges Zentrum der

deutschen Industrie: Aufbau und Betrieb einer

Elektrolyseanlage in dieser Größenordnung sicherte

nicht nur langfristig den Stahl- wie auch

Energiestandort Duisburg sondern machte die Stadt

mit einem Schlag zur Keimzelle einer erfolgreich

florierenden, grünen Wasserstoffwirtschaft. Das hat

Strahlkraft über Duisburg und das Ruhrgebiet

hinaus“, sagt STEAG-Geschäftsführer Dr. Ralf

Schiele.

Duisburg werde so zu einem weltweiten

Leuchtturmprojekt in Sachen klimaneutraler

Stahlherstellung. Gleichzeitig ist das Projekt für

STEAG ein wichtiger Baustein im Rahmen der

strategischen Neuausrichtung des Unternehmens. Dabei

stehen der Ausbau des Geschäfts mit Energielösungen

sowie vermehrte Aktivitäten im Bereich der

Erneuerbaren Energien im Fokus.

Wasserelektrolysetechnologie aus dem Hause

thyssenkrupp:

Die Wasserelektrolyse wird von thyssenkrupp Uhde

Chlorine Engineers Produktbereich Green Hydrogen

installiert und setzt sich aus vorgefertigten

Standardmodulen zusammen. Durch dieses modulare

Konzept, lässt sich eine Anlage einfach auf bis zu

mehrere hundert Megawatt bzw. Gigawatt erweitern.

Modul Wasserelektrolyse Montage eines

Wasserelektrolyse-Moduls zur Herstellung von grünem

Wasserstoff. Quelle: thyssenkrupp Uhde Chlorine

Engineers

Dadurch ist der Einsatz für die Dekarbonisierung

über die grüne Stahlproduktion im industriellen

Maßstab hinaus vor allem auf dem Weg zu nachhaltigen

Wertschöpfungsketten und CO2-Reduktion interessant.

Diese Art der Sektorenkopplung ermöglicht neue

Geschäftsmodelle und eine nachhaltige

Kreislaufwirtschaft, die perspektivisch vollständig

durch erneuerbare Energiequellen gespeist werden

soll. Gemeinsam mit der Business Unit Chemical and

Process Technologies kann thyssenkrupp in Dortmund

somit die gesamte Palette grüner Chemikalien, von

Wasserstoff bis zu Ammoniak, Methanol und

synthetischem Erdgas, liefern, und so erheblich zu

einer klimaneutralen Industrie beitragen. Als

größtes Projekt seiner Art ist dies eine Blaupause

für den Export von Know-How und HighTech-Anwendungen

aus NRW in die Welt.

„Wir freuen uns sehr, uns mit unserer 50-jährigen

Erfahrung in der Planung, dem Bau und Betrieb von

Elektrolyseanlagen in diesem Projekt einbringen zu

können, um wettbewerbsfähigen grünen Wasserstoff im

industriellen Maßstab herzustellen“, sagt Sami

Pelkonen, CEO der Business Unit Chemical and Process

Technologies. „In dieser starken

Kooperationspartnerschaft können wir unsere

Spitzentechnologie aus der Region für die Region

nutzbar machen.“ Attraktives Projekt für Investoren

Das Projekt soll für Investoren geöffnet werden:

Neben der Beteiligung an der Projektentwicklung

können Investoren Anteile an der neu zu gründenden

Betreibergesellschaft erwerben.

Die Investoren finanzieren dabei gemeinsam mit den

Projektpartnern die Entwicklung und den Bau der

Wasserelektrolyse sowie die Anbindung an das

Stahlwerk und sichern sich durch die fixe Abnahme

von grünem Wasserstoff und Sauerstoff durch

thyssenkrupp Steel stabile Cash Flows. Die

geografische Nähe zum Abnehmer macht das Projekt

weitgehend unabhängig von Drittparteien und

ermöglicht eine schnelle Realisierung. Neben der

Öffnung für Investoren werden sich die

Projektpartner auch um öffentliche Fördermittel im

Rahmen der Beihilfen für klimaneutrale Technologien

bewerben.

|

|

Duisburger

SPD-Landtagsabgeordnete: „Ein Staatseinstieg bei

ThyssenKrupp Steel wäre ein Stabilitätsanker für die

NRW-Stahlindustrie!" |

|

Schock über drohendes Aus für das

Grobblechwerk in Hüttenheim

Rainer Bischoff, AfA

Vorsitzender im UB Duisburg: "Schnelles Handeln

jetzt gefragt! "

Duisburg, 18. November

2020 - Die Duisburger

SPD-Arbeitnehmer sind entsetzt über die drohende

Schließung des Grobblechwerks in Hüttenheim. Nach

dem Absprung des letzten Kaufinteressenten will der

Thyssenkrupp-Konzern das Werk im Herbst 2021

schließen.

„Das ist eine furchtbare Nachricht

für den Stahlstandort Duisburg“, so der Vorsitzende

der Duisburger SPD-Arbeitnehmer Rainer Bischoff,

„Wir als SPD-Arbeitnehmer fordern, dass die

Beschäftigten im Fall der Schließung des Werks,

schnell neue Angebote im Konzern erhalten. Sie

sollen nicht die Fehler der obersten Konzernetage

ausbügeln.“

Thyssenkrupp hat bis 2026 eine

Beschäftigungsgarantie gegeben, die auch die

Beschäftigten im Grobblechwerk miteinbezieht. Nach

Forderung der SPD-Arbeitnehmer sollen diese

Angebote, vor allem in Nähe um den jetzigen Standort

sein.

„Die drohende Schließung des

Grobblechwerks zeigt sehr deutlich, dass ein

Staatseinstieg bei Thyssenkrupp dringend

erforderlich ist. Die Stahlbranche ist eine wichtige

Schlüsselindustrie für die Zukunft. Wir dürfen nicht

zulassen, dass der Stahlstandort Deutschland

wegbricht,“ sagt Rainer Bischoff.

Duisburg, 13. November

2020 - Die

ThyssenKrupp Steel Europe AG (TK Steel) steht seit

Jahren unter erheblichem wirtschaftlichen Druck.

Gründe dafür sind Überkapazitäten, wirtschaftliches

Missmanagement in der Vergangenheit und die

derzeitige Corona-Krise. Am heutigen Freitag wird

ein SPD-Antrag zur Staatsbeteiligung an dem Konzern

im Landtag NRW diskutiert. „Wir brauchen für unseren

Stahlstandort ein zukunftsfähiges Konzept“, fordern

die vier Duisburger SPD-Landtagsabgeordneten Rainer

Bischoff, Frank Börner, Ralf Jäger und Sarah

Philipp.

„Stahl ist die industrielle Lebensader für

Nordrhein-Westfalen und Duisburg. Stahl ist

systemrelevant“, so die SPD-Landtagsabgeordneten.

„Die Landesregierung muss Verantwortung übernehmen

und dafür sorgen, dass das Land Anteile von

ThyssenKrupp von mindestens 25 Prozent aufkauft, um

den Fortbestand zu sichern. Die Eigentümerseite und

die IG Metall haben sich bereits positiv dazu

geäußert. CDU und FDP müssen diese Chance nutzen und

ihren Worten Taten folgen lassen. Außerdem fordern

wir als SPD einen NRW-Stabilitäts- und

Transformationsfonds, damit sich andere Unternehmen

an ThyssenKrupp beteiligen können und der Konzern

weiter stabilisiert wird. Langfristig bedarf es

Investitionen in die Zukunftstechnologie

Wasserstoff.“

Direkt oder indirekt sind rund 100.000

Duisburgerinnen und Duisburger in ihrer Existenz vom

Überleben der Stahlproduktion betroffen. „Wir stehen

an der Seite der Beschäftigten bei ThyssenKrupp, die

auf hohem technischen Niveau engagiert ihre Arbeit

machen,“ so Frank Börner, Sarah Philipp, Rainer

Bischoff und Ralf Jäger. „Die kurzfristige

Stabilisierung von TK Steel Europe und die

mittelfristige Mitgestaltung der

Unternehmensstrategie sind von strategischer

Bedeutung für Duisburg und das Land NRW.“

|

|

Carbon2Chem®: erste Projektphase erfolgreich

abgeschlossen und Förderbescheid des Bundes für zweite

Phase erhalten |

|

Erste Projektphase am

thyssenkrupp-Stahlstandort Duisburg demonstriert

technische Machbarkeit und bestätigt Wirtschaftlichkeit

Zweite Phase dient Ausweitung auf weitere Industrien

und Herstellung der Marktreife

Ministerin Karliczek überreicht Förderbescheid über 75

Mio. Euro für zweite Projektphase

Duisburg, 29. Oktober 2020 - Das von thyssenkrupp

initiierte Projekt Carbon2Chem® geht in die nächste

Phase. Gemeinsam mit 16 weiteren beteiligten Partnern hat

das vom Bundesministerium für Bildung und Forschung

(BMBF) geförderte Projekt in den vergangenen vier Jahren

grundlegende Erkenntnisse über die Umwandlung von

Prozessgasen aus dem Stahlwerk in chemische Produkte

gesammelt. Im nächsten Schritt geht es darum, die Lösung

auf weitere Industrien auszuweiten, die

Langzeitstabilität nachzuweisen und zudem die Marktreife

herzustellen. Dafür hat Bundesministerin Anja Karliczek

einen weiteren Förderbescheid über 75 Mio. Euro für den

Zeitraum bis 2024 überreicht.

Übergabe des Förderbescheids für Phase 2. v.l.n.r. Anja

Karliczek, Bundesministerin für Bildung und Forschung und

die drei Carbon2Chem-Projektkoordinatoren: Prof. Dr.-Ing.

Görge Deerberg, stellv. Institutsleiter des Fraunhofer

UMSICHT, Prof. Robert Schlögl, Direktor des

Max-Planck-Instituts für Chemische Energiekonversion und

Dr. Markus Oles, Head of Carbon2Chem bei thyssenkrupp

Steel Europe.

Copyright: Fraunhofer UMSICHT/Paul Hahn.

Entscheidende Phase abgeschlossen

2016 wurde das Projekt vom BMBF für die erste Phase

bereits mit mehr als 60 Millionen Euro gefördert. Seitdem

wurden wichtige Meilensteine erreicht: nachdem im März

2018 das Technikum in Duisburg die Arbeit aufnahm,

konnten binnen kurzer Zeit erstmals erfolgreich Ammoniak,

Methanol und höhere Alkohole aus Prozessgasen der

Stahlproduktion hergestellt werden. Neben dem CO2 aus

diesen Gasen nutzt Carbon2Chem® dazu auch Wasserstoff. Um

den Weg für eine klimaneutrale Produktion zu ebnen, wurde

im Technikum eine alkalische Wasser-Elektrolyse von

thyssenkrupp Uhde Chlorine Engineers mit einer Leistung

von zwei Megawatt betrieben.

Es wurde der Nachweis erbracht, dass die

Wasser-Elektrolyse auch mit sehr volatiler erneuerbarer

Energie betrieben werden kann, ohne Schaden zu nehmen.

Die Durchführung der chemischen Synthese mit kommerziell

verfügbaren Katalysatoren und der Betrieb der

Gasreinigung mit kommerziell verfügbaren Prozessstufen

durch thyssenkrupp Industrial Solutions bestätigt den

hohen technologischen Reifegrad (TRL) des Projekts. Zudem

wurde die Wirtschaftlichkeit sowie der positive

ökologische Effekt von allen Projektpartnern bestätigt.

Nächste Phase: Ausweitung und

Marktreife

In der jetzt gestarteten zweiten Projektphase wird es

darum gehen, nachzuweisen, dass die erarbeiteten Lösungen

im komplexen Zusammenspiel zwischen Stahlproduktion und

chemischer Synthese über lange Zeit stabile laufen und

die Carbon2Chem®-Technologie im industrieübergreifenden

Verbund sofort hochskaliert werden kann. Darüber hinaus

steht die Anwendbarkeit auf weitere Industrien neben der

Stahlherstellung im Mittelpunkt. So sollen zusätzliche

Sektoren als große CO2-Quellen in das Projekt aufgenommen

werden – etwa die Zement- und Kalkherstellung sowie

Müllverbrennungsanlagen.

Zuletzt soll die zweite Projektphase dazu dienen, das

Projekt zur Markreife zu führen. Für diesen nächsten,

wesentlichen Schritt ebnet die Förderung des

Bundesministeriums für Bildung und Forschung in Höhe von

75 Mio. Euro den Weg.

Anja Karliczek, Bundesministerin für Bildung und

Forschung: „Der Klimawandel ist eine der größten

Herausforderungen für die Menschheit. Wir müssen den

CO2-Ausstoß so schnell und effektiv wie möglich senken.

Bis 2050 wollen wir Europa zum ersten klimaneutralen

Kontinent der Welt machen. Das Projekt Carbon2Chem ist

ein Vorzeige-Beispiel dafür, dass wir diese

Herausforderung mit klugen Ideen und innovativer

Forschung erfolgreich meistern können. Denn mit den

Innovationen von Carbon2Chem schützen wir nicht nur das

Klima – wir stärken mit ihnen gleichzeitig unsere

langfristige Wettbewerbsfähigkeit und sichern hochwertige

Arbeitsplätze in der Industrie.“

Dr. Klaus Keysberg, Finanzvorstand der thyssenkrupp AG:

„Wir danken dem Bundesministerium für das Vertrauen und

die Unterstützung für unsere Klimatechnologien.

Carbon2Chem® kann gerade CO2-intensive Industrien auf dem

Weg zur Klimaneutralität unterstützen – das gilt nicht

nur für Stahl, sondern z.B. auch für die Zement- oder

Kalkproduktion. Wir sehen daher schon heute weltweites

Interesse an dieser Technologie. Mit der fortgesetzten

Förderung kann das Gemeinschaftsprojekt nun zur

Marktreife weiterentwickelt werden. In wenigen Jahren

bereits wollen wir Carbon2Chem® industriell einsetzen.“

Carbon2Chem® fester Bestandteil der

Dekarbonisierungsstrategie von thyssenkrupp

Bei thyssenkrupp Steel ist Carbon2Chem® auf dem Weg zur

klimaneutralen Stahlproduktion bereits fest eingeplant.

Neben der Vermeidung von CO2-Emissionen durch den Einsatz

von Wasserstoff zur Stahlproduktion setzt das Unternehmen

auf die Technologie, um anfallende Restemissionen nutzen

und vermeiden zu können. So soll Carbon2Chem® dazu

beitragen, die CO2-Emissionen im Hüttenwerk von

thyssenkrupp Steel bis 2030 um 30 Prozent zu senken und

bis 2050 vollständige Klimaneutralität zu erreichen.

|

|

thyssenkrupp Steel vergibt Auftrag zum Bau eines neuen

Hubbalkenofens am Standort Duisburg an Tenova |

|

Duisburg, 06. Oktober 2020 -

thyssenkrupp Steel hat den Auftrag zur Lieferung eines

Hubbalkenofens für das Warmbandwerk am Standort Duisburg

Beeckerwerth an Tenova LOI Thermprocess erteilt. Das

Unternehmen mit Sitz in Essen gehört zu den international

führenden Konstrukteuren von Industrieofenanlagen. Das

neue Aggregat soll für eine nochmals verbesserte

Oberflächenqualität bei Premiumblechen, die zum Beispiel

für die Außenhaut von Autos benötigt werden, sorgen. Vor

wenigen Wochen hatte thyssenkrupp die

Investitionsentscheidung zum Bau des Ofens getroffen.

Zum Vertragsumfang gehören das Engineering, die

weitgehend schlüsselfertige Lieferung aller Ausrüstungen

sowie die Supervision der Montage und Inbetriebnahme

inklusive Training für die Mitarbeiter. Der Ofen verfügt

über eine Kapazität von 380 t/h und wird in die

vorhandene Werksinfrastruktur eingebettet. Tenova liefert

die komplette Ofenanlage inklusive Chargierrollgang und

Chargiermaschine sowie die damit verbundene Elektro-,

Mess-, Steuer- und Regelungstechnik.

tenova Hubbalkenofen. Ein baugleiches Aggregat wird nun

im Warmbandwerk am Standort Duisburg installiert.

Der neue Hubbalkenofen wird eine

Verbrennungsluftvorwärmung erhalten, die den

Energieverbrauch im Warmbandwerk deutlich absenken wird.

Ein anspruchsvolles Automatisierungssystem trägt darüber

hinaus zur zuverlässigen Steuerung und Energieeffizienz

bei. Die Anlage ersetzt ein älteres Aggregat und wird

direkt neben einem bereits vorhandenen, ebenfalls von

Tenova gelieferten Hubbalkenofen aufgestellt.

„Wir haben uns aufgrund der Vielzahl

an Referenzen für vergleichbare Anlagen für Tenova

entschieden“, erläutert Dr. Arnd Köfler,

Produktionsvorstand bei thyssenkrupp Steel. „Die kurze

Realisierungszeit ist ein weiteres wichtiges Kriterium.

Mitte 2022 soll die neue Anlage den Betrieb aufnehmen.“

|

|

300 neue Auszubildende starten bei der thyssenkrupp Steel

Europe AG in Duisburg, Bochum, Dortmund, Finnentrop und

Kreuztal

|

|

Duisburg,

03. September 2020 -

300 junge Menschen haben am 1. September eine Ausbildung

an den Standorten der thyssenkrupp Steel Europe AG

angefangen. „Gerade in diesem Jahr freuen wir uns ganz

besonders auf unsere neuen Kolleginnen und Kollegen und

wünschen ihnen einen guten Start bei uns“, sagt Volker

Grigo, Ausbildungsleiter bei der thyssenkrupp Steel

Europe AG. „Auch in Corona-Zeiten bieten wir jungen

Leuten an unseren Standorten konstant eine Ausbildung in

unserem Hause an. Denn wir sind davon überzeugt, dass

unsere NachwuchsSteeler mit einem unserer 22

Ausbildungsberufe auf jeden Fall bestens gerüstet sind

für ihre berufliche Zukunft.“

Gemeinsam, aber mit Abstand:

In der Stahlsparte von thyssenkrupp haben am 1. September

300 junge Menschen ihre Ausbildung angefangen, 193 davon

in Duisburg (hier im Bild). Am stärksten vertreten sind

die Industriemechaniker.

Industriemechaniker größte Ausbildungsgruppe

Auch in diesem Jahr bilden die Industriemechaniker die

größte Ausbildungsgruppe, gefolgt von den Elektronikern

für Betriebstechnik und den Verfahrenstechnologen mit der

Fachrichtung Stahlumformung.

Oguzhan

Öncü, hat seine Ausbildung als Verfahrenstechnologe,

Fachrichtung Metallurgie am Standort Duisburg begonnen

und fühlt sich an seinem dritten Tag bei thyssenkrupp

angekommen.

„Nach dem Abitur habe ich angefangen, Maschinenbau,

Richtung Metallurgie zu studieren“, berichtet der

25-jährige. „Der Inhalt hat mich sehr interessiert, als

Studium war es mir aber zu theoretisch. Ich freue mich

sehr, bei thyssenkrupp Steel diese Ausbildung machen zu

können. Von meiner Familie weiß ich, thyssenkrupp ist ein

verlässlicher Arbeitgeber – und die Ausbilder und meine

neuen Kollegen sind echt nett.“

Zwei neue Kollegen: Oguzhan Öncü und Yusuf Akdogan sind

zwei der 300 Auszubildenden, die jetzt in einem der 22

Ausbildungsberufe bei thyssenkrupp Steel starten.

Der

Zusammenhalt und die Stimmung im Team sind auch für Yusuf

Akdogan wichtig. Der Auszubildende zum Elektroniker für

Maschinen- und Antriebstechnik in Duisburg hat während

seiner ersten Ausbildung nach dem Abitur gemerkt, dass er

sich eigentlich für Elektronik interessiert. Heute ist

der 21-jährige froh, dass der Wechsel in die Ausbildung

bei thyssenkrupp Steel so gut geklappt hat. „Wir sind ein

kleines Team von drei Leuten und ich freue mich darauf,

die neuen Kollegen besser kennenzulernen“, sagt Akdogan.

Auch sein Ausbilder sei für ihn ein klasse Typ: „Er hat

uns schon sehr viel gezeigt, sowohl im Bildungsbereich

als auch auf dem Werkgelände. Wenn wir in sechs Monaten

in die Betriebe gehen, wissen wir schon ein bisschen, wie

das abläuft.“

Die beiden Duisburger schauen auf ihren Einstieg in das

Ausbildungsteam und in die Praxis zufrieden zurück. „So

habe ich mir das vorgestellt“, so Öncü. „Wir haben direkt

eine Sicherheitsunterweisung erhalten. Wenn man neu ist,

muss man schließlich wissen, worauf man achten muss.“

Besonders freut sich Akdogan darüber, dass sich die

Ausbildung zeitlich mit seinem neuen Hobby vereinbaren

lässt; vor einem Jahr habe er angefangen, Tennis zu

spielen und freue sich darüber, langsam immer besser zu

werden. „Ich freue mich darüber, dass es mit der

Ausbildung nun losgeht und ich trotzdem weiterhin Zeit

für mein Hobby habe.“

Insgesamt starten in Duisburg 193 Auszubildende, in

Bochum 35 an der Essener Straße und 14 an der Castroper

Straße. Am Standort Dortmund fangen 31 Auszubildende an,

in Finnentrop insgesamt sechs und in Kreuztal-Eichen 21.

Abschluss in besonderen Zeiten Die Auszubildenden der

Abschlussprüfung im Sommer haben ihre Ausbildung in den

vergangenen Monaten unter außergewöhnlichen Umständen

erfolgreich beendet.

„Ausbildung im Home Schooling hat es bei uns so in dem

Ausmaß auch noch nicht gegeben,“ zieht Grigo Bilanz. Von

jetzt auf gleich sei durch den so genannten Lock-down im

März die Ausbildung auf „Heimarbeit“ umgestellt worden,

wobei thyssenkrupp Steel durch die

Digitalisierungsinitiativen in der Erstausbildung bereits

relativ gut vorbereitet war. Sowohl die Auszubildenden

als auch die Ausbilder haben die Herausforderung

angenommen und sich auf die neue Situation eingelassen.

„Die Ausbildung des letzten halben Jahres hat von uns

allen höchste Disziplin und besonderes Engagement

erfordert. Der Zusammenhalt in den Ausbildungsteams hat

mich sehr beeindruckt. Aber ganz ehrlich: die

eigentlichen „CoronaJahrgänge“ kommen jetzt erst noch,

die Herausforderungen für uns als Ausbildungsbetrieb, für

die allgemeinbildenden Schulen und für die Berufsschulen

werden uns noch mindestens für die nächsten zwei bis drei

Jahre begleiten.“

Von den 174 Abschlusskandidaten haben 150 ihre Ausbildung

erfolgreich beendet, 56 von ihnen mit gutem oder sehr

gutem Ergebnis. 93 der Absolventen hat thyssenkrupp Steel

unbefristet übernommen.

|

|

Elektro-Roheisen aus Hochofen 2.0:

thyssenkrupp stellt Bundeswirtschaftsminister Altmaier

und Ministerpräsident Laschet innovatives Konzept zur

grünen Transformation der Stahlhütte Duisburg vor

|

|

Duisburg, 28. August 2020 - Die grüne

Transformation von Deutschlands größtem Stahlhersteller

nimmt weiter Form an. thyssenkrupp Vorstandschefin

Martina Merz überreichte heute das Konzept zum Bau einer

ersten Direktreduktionsanlage mit einem integrierten

Schmelzaggregat (Hochofen 2.0) am Standort Duisburg an

Bundeswirtschaftsminister Peter Altmaier und

NRW-Ministerpräsident Armin Laschet.

Bundeswirtschaftsminister Peter Altmaier: „thyssenkrupp

setzt heute ein starkes Signal für ambitionierten

industriellen Klimaschutz. Stahl ist eine deutsche

Schlüsselindustrie. Wir müssen alles tun, damit in

Zukunft klimafreundlicher und wettbewerbsfähiger grüner

Stahl aus Deutschland kommt. Wir haben mit dem

Handlungskonzept Stahl die Rahmenbedingungen definiert.

Jetzt kommt es auf die Umsetzung und konkrete Projekte

an. Die hier geplante integrierte Direktreduktionsanlage

ist dafür ein exzellentes Beispiel.“

Nordrhein-Westfalens Ministerpräsident Armin Laschet:

„Nordrhein-Westfalen ist mit seiner einzigartig dichten

und vernetzten Unternehmens- und Forschungslandschaft ein

idealer Standort, um voranzugehen und Vorbild für ein

europäisches Zentrum für den Aufbau klimaneutraler

Industrien zu werden. Das zeigt sich auch an diesem

richtungsweisenden Projekt am Stahlstandort Duisburg:

thyssenkrupp hat damit die Chance, erneut

Industriegeschichte zu schreiben, wenn das Unternehmen

bei der Transformation zur klimaneutralen Industrie und

der Entwicklung von grünem Stahl entschlossen vorangeht.

Wir als Politik werden die Branche dabei unterstützen.

Hier sind alle gefordert: Bund und Land aber auch die

Europäische Union.“

NRW-Ministerpräsident Armin Laschet (von links) und

Wirtschaftsminister Peter Altmaier bei thyssenkrupp in

Duisburg: thyssenkrupp Chefin Martina Merz überreicht das

Konzept zum Bau einer ersten Direktreduktionsanlage mit

einem integrierten Schmelzaggregat (Hochofen 2.0) am

Standort Duisburg – rechts Stahlchef Bernhard Osbur

Das zurzeit einzige Konzept dieser Art bringt eine Reihe

von Vorteilen mit sich. Es setzt weitgehend auf den

bestehenden Strukturen von Europas größtem integrierten

Stahlstandort auf und kommt dadurch mit deutlich

geringeren Investitions- und Betriebskosten aus. Ein

weiteres entscheidendes Plus und großer Vorteil für die

Kunden ist die Beibehaltung des kompletten

Produktportfolios, weil die bestehenden Stahlwerke und

Prozesse weiter genutzt werden können. Möglich wird

dieser effiziente Weg zur Klimaneutralität durch eine

Innovation: Das in der Direktreduktionsanlage erzeugte

feste Material wird mit einem integrierten

Schmelzaggregat verflüssigt.

In diesem Hochofen 2.0 entsteht so ein

„Elektro-Roheisen“, das im bestehenden Hüttenverbund

energieeffizient weiterverarbeitet werden kann. Die

integrierte Direktreduktionsanlage soll künftig mit

grünem Wasserstoff und grünem Strom betrieben werden und

ist ein wesentlicher Schritt zur Erreichung der

Klimaziele des Unternehmens und des Pariser

Klimaschutzabkommens. thyssenkrupp hat sich zum Ziel

gesetzt, bis 2030 seine CO2- Emissionen um 30 Prozent zu

reduzieren. thyssenkrupp plant, den Hauptteil der Anlage

bis 2025 fertigzustellen und dann bereits 400.000 Tonnen

grünen Stahl zu produzieren. Für 2030 sind bereits 3

Millionen Tonnen klimaneutraler Stahl vorgesehen.

Auf dem Weg zum grünen Stahl:

NRW-Ministerpräsident Armin Laschet und

Bundeswirtschaftsminister Peter Altmaier zu Besuch bei

thyssenkrupp Steel in Duisburg. thyssenkrupp CEO Martina

Merz und Stahlchef Bernhard Osburg präsentieren das

Konzept für eine erste integrierte Direktreduktionsanlage

am Standort Duisburg. Von links nach rechts.

Enormes Potenzial der Stahlindustrie für

effektiven Klimaschutz

Der Stahlstandort Duisburg steht heute für rund zwei

Prozent der CO2-Emissionen in Deutschland. Entsprechend

groß ist auch das CO2-Senkungspotenzial, wenn es gelingt,

diese Emissionen in Zukunft gegen Null zu führen.

thyssenkrupp setzt dabei vor allem auf

Wasserstoff:

Gegenwärtig laufen Tests, um Wasserstoff im

konventionellen Hochofenbetrieb einzusetzen. Ziel ist,

kurzfristig den CO2-Footprint der Stahlproduktion zu

senken und erste Mengen CO2- neutralen Stahls zu

produzieren. Der nächste Meilenstein wird dann der Bau

der neuartigen, integrierten Direktreduktionsanlagen

sein, durch die die Emissionen entscheidend gesenkt

werden können.

thyssenkrupp Vorstandsvorsitzende Martina Merz: „Unsere

Expertinnen und Experten im Stahl haben ein technologisch

anspruchsvolles, integriertes Klimakonzept für den

größten Stahlstandort in Europa vorgestellt. Aufbauend

auf diesem Konzept werden wir im Rahmen einer

Umsetzungsstudie bis Anfang 2021 die Details für den

nachhaltigen Umbau unserer Produktion festlegen. Das

Konzept wird eine Signalwirkung weit über Duisburg hinaus

entfalten. Wir sind uns mit der Politik einig, dass kein

Unternehmen die Transformation alleine stemmen kann. Es

braucht anfangs geeignete Förder- und Anreizinstrumente.“

Stärkung der

Wettbewerbsfähigkeit und starkes Signal für Duisburg und

NRW

Ein weiterer Vorteil des Konzepts ist die Stärkung des

Standortes in Duisburg. In der Region Rhein-Ruhr sind die

Voraussetzungen gegeben, entlang der Wertschöpfungskette

Stahl die Transformation effizient und zukunftssicher

umzusetzen. Ein wesentlicher Vorteil des heute

vorgestellten Konzepts ist zudem der vergleichsweise

schnelle Hochlauf einer klimaneutralen Stahlproduktion.

Die erste Direktreduktionsanlage mit Einschmelzaggregat

wird eine Jahreskapazität von 1,2 Millionen Tonnen haben.

Wenn zunächst noch nicht genug grüner Wasserstoff zur

Verfügung steht, kann die Anlage mit Erdgas betrieben

werden. Bereits dann werden die CO2-Emissionen erheblich

gesenkt und zugleich signifikante Mengen an grünem Stahl

produziert werden – ohne Abstriche bei der Qualität der

Produkte. „Wir können im integrierten Hüttenverbund

unseren geplanten Hochofen 2.0 kostengünstiger betreiben

als auf der grünen Wiese.

Das ist einer der vielen Vorteile des Standortes

Duisburg“, erläutert Bernhard Osburg, Sprecher des

Vorstands von thyssenkrupp Steel. „Wir wollen unseren

Kunden über diese grüne Produktionsroute CO2-freien Stahl

zur Verfügung stellen – in den gewohnten Güten und über

das gesamte Produktspektrum. thyssenkrupp Steel kann den

Kern für eine grüne Industriewende in der

Rhein-Ruhr-Region bilden, weil wir Ausgangspunkt für

zahlreiche Wertschöpfungsketten sind. Dieses Ökosystem

wollen wir nutzen. Wir sind startklar.“

Bundeswirtschaftsminister Peter Altmaier und

NRW-Ministerpräsident Armin Laschet bei thyssenkrupp in

Duisburg 2. von links: Bundeswirtschaftsminister Peter

Altmaier daneben NRW-Ministerpräsident Armin Laschet, und

die Schmelzer Bünyamin Colakdemirci und Daniel Garske

|

|

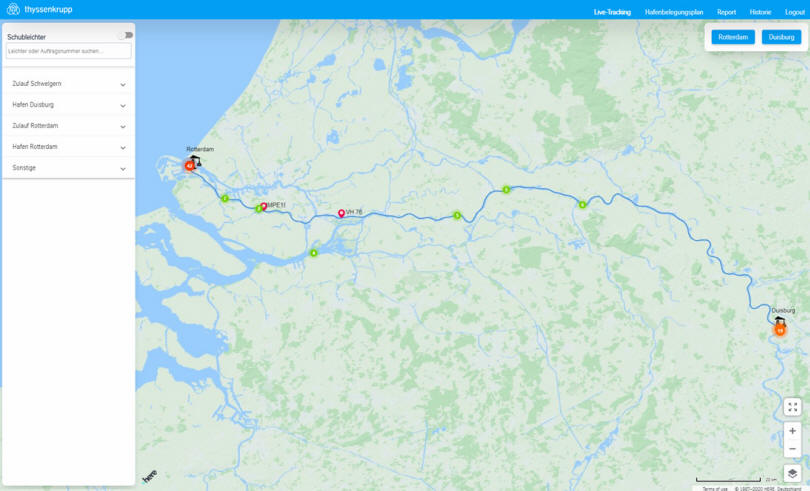

Digitalisierte Logistik: thyssenkrupp Steel testet App

zum Tracking von Schubleichtern |

|

Duisburg, 23. Juni 2020 - Rund 240

Kilometer sind es mit dem Schiff über den Rhein vom

Europoort Rotterdam bis zum Hüttenwerk von thyssenkrupp

Steel in Duisburg. Die Wasserachse spielt bei der

Rohstoffversorgung des Werks eine wichtige Rolle und der

direkte Weg ist ein entscheidender Standortvorteil: Bis

zu 10.000 „Schubleichter“ beliefern den Werkhafen jedes

Jahr mit Eisenerz, Kohle sowie weiteren benötigten

Rohstoffen. Dabei handelt es sich um schwimmende

Container, die mit ihren mehr als 75 Metern Länge jeweils

bis zu 2.700 Tonnen Rohstoffe transportieren können.

Ein Verkehrsaufkommen, das gut koordiniert sein will,

denn der Platz in den eigenen Häfen Walsum und Schwelgern

ist endlich: nur eine begrenzte Zahl von Leichtern kann

gleichzeitig geparkt oder gelöscht werden. Im Rahmen der

Digitalisierungsstrategie in der Logistik optimiert

thyssenkrupp Steel die Leichterkoordination nun mit

moderner Sensortechnologie.

Der Schlüssel zum Erfolg: Informationsaustausch Die

Logistik ist hin und wieder nur mit kurzem Vorlauf

planbar: Unwetter oder schlechte Sicht durch Nebel können

genauso zu Verzögerungen führen wie ein niedriger

Rheinpegel. Auch Wartungen an den Hochöfen senken

vorübergehend den Materialbedarf.

Die Folge: kurzfristige Änderungen im Leichterverkehr.

„Es gibt Störfaktoren, die wir beachten müssen“,

verdeutlicht Christoph Pohl von der Umschlag- und

Lagerlogistik und zuständig für den Rohstoffumschlag in

den Werkhäfen.

„Die lassen sich alle meistern – aber damit das gelingt,

müssen wir vor allem die notwendigen Informationen

flexibel und schnell austauschen.“ Komplex wird es dabei,

weil viele Gewerke beteiligt sind und über Änderungen

informiert werden müssen: von der Hafendisposition bis

zum Hochofen, von den Schiffern bis zu den Kranführern in

den Werkhäfen, von Rotterdam bis Duisburg. Damit es

reibungslos läuft, muss viel kommuniziert werden.

„Unser Ziel war daher eine smarte

digitale Lösung, mit der alle Prozesspartner Zugriff auf

ein Live-Abbild der Lieferkette erhalten“, erklärt Walter

Scheider von der thyssenkrupp Steel Umschlag- und

Lagerlogistik. „Das reduziert den Abstimmungsaufwand und

ermöglicht es, die Prozesse besser zu koordinieren.“

Stets alles im Blick Die

wichtigsten Arbeitsgeräte, um die mehr als 100 Leichter

und diverse Schubboote entlang des Rheins sowie in den

Häfen zu koordinieren: eine Menge Betriebsdaten, Kameras

und viele Telefone. Das wollten die Logistiker

vereinfachen und suchten gemeinsam mit der IT, der

Umschlag- und Lagerlogistik sowie der

Rohstoffkoordination nach einer Lösung, wie alle

Beteiligten stets den Überblick behalten.

Schubleichter im Werkhafen Schwelgern in Duisburg.

In der Folge ist nun jeder Leichter IoT-fähig („Internet

of things“) und mit einem solarbetriebenen GPS-Sensor

ausgestattet. Die GPSDaten werden mit Informationen zu

den jeweiligen Aufträgen und Ladungen zusammengeführt.

Das Ergebnis ist eine digitale Landkarte, auf der alle

Beteiligten jeden einzelnen Leichter zu jeder Zeit im

Blick behalten können – inklusive Informationen zur

Tonnage, dem geladenen Rohstoff und mittels künstlicher

Intelligenz berechneter Ankunftszeit im Zielhafen. In der

Folge können Zeit und Kosten gespart werden – zum

Beispiel, indem Schiffsführer auf dem Weg nach Duisburg

ein Signal erhalten und einfach langsamer und

spritsparender fahren, wenn ohnehin absehbar ist, dass

sie sonst vor dem Werkhafen auf Einfahrt warten müssten.

„Durch die Live-Verfolgung können wir deutlich besser im

Voraus planen“, erklärt Christoph Pohl. „Gleichzeitig

helfen uns die gesammelten Daten bei der Auswertung und

Optimierung der Prozesse: Wir können etwa sehr genau

verfolgen, bei welchen Leichtern es wo und wann zu

Wartezeiten kommt und dann auf Spurensuche gehen, um

diese zu verringern.“

Digitale Innovation schnell umgesetzt

Aber wie kam man von der innovativen Idee zur fertigen

App? Hier wurde ein innovativer Ansatz gewählt: ein

interdisziplinäres Expertenteam erarbeitete innerhalb von

nur drei Wochen einen Prototyp der App, der in einem

Feldversuch mit sechs Schubleichtern getestet wurde.

Neben der technischen Machbarkeit ließen sich dabei

kurzerhand auch die Nutzbarkeit im laufenden Betrieb

beweisen und weitere Erkenntnisse sammeln. „Das neue

Arbeitsformat war die Basis dafür, dass wir die

innovative Idee des Trackings der Schubleichter in einem

experimentellen Umfeld ausprobieren und so schnell

Ergebnisse erzielen konnten“, so Tim Rupp vom Bereich

Digitale Innovation.

Gleichzeitig hat das Team noch eine für das Unternehmen

spezifische, cloud-basierte Plattform errichtet, auf

deren Grundlage sich künftige weitere

Tracking-Anwendungen umsetzen lassen. Die neue App

startet in diesen Tagen in eine Testphase mit Beteiligten

aus allen involvierten Bereichen. Ein erster Roll-Out in

der Breite ist für das kommende Geschäftsjahr geplant.

Weiterer Schritt auf dem Weg

zur digitalisierten Logistik

Das Tracking soll langfristig als Basis für weitere

Optimierungen und Automatisierungen dienen. Denkbar wären

etwa Auswertungen zum optimalen Hafenfüllgrad, die

Integration von prognostizierten Wasserstandsdaten oder

das Einbeziehen externer Schiffe, um anfallende

Liegegebühren zu reduzieren. Das Tracking der Leichter

ist dabei ein weiteres Puzzlestück auf dem Weg zur

digitalisierten Logistik, die thyssenkrupp Steel im

Rahmen der Digitalisierungsstrategie verfolgt.

Tracking - In der App werden

die Schubleichter auf einer digitalen Karte angezeigt.

Das Kartenmaterial liefert das Unternehmen HERE

Technologies.

|

|

Innovationspreis Reallabore – Liefer-Drohne „Stahlbiene“

setzt sich gegen zahlreiche Mitbewerber durch

|

|

Berlin/Kassel/Duisburg, 27. Mai 2020 -

Das gemeinsame Projekt delivAIRy von doks. innovation

GmbH und thyssenkrupp Steel Europe AG gewinnt den

Innovationspreis Reallabore des

Bundeswirtschaftsministeriums in der Kategorie

‚Einblicke‘.

Den Preis verlieh die fünfköpfige Experten-Jury rund um

Thomas Jarzombek, dem Beauftragten der Bundesregierung

für Digitale Wirtschaft und Start-ups, in einer

Online-Zeremonie.

Bei thyssenkrupp wird sie liebevoll „die Stahlbiene“

genannt: die Liefer-Drohne delivAIRy®. Regelmäßig macht

sie sich auf den Weg und liefert Proben über das

Werksgelände in Duisburg zur Weiterverarbeitung ins

Labor. Sie ist Teil des gemeinsamen Projektes des

Kasseler Start-Ups doks. innovation GmbH und Deutschlands

größtem Stahlhersteller thyssenkrupp Steel zur Erprobung

von drohnengestützten Lieferprozessen auf dem

Werksgelände. Für das zukunftsweisende, derzeit noch

laufende Projekt wurden die beiden Partner nun mit dem

Innovationspreis Reallabore des

Bundeswirtschaftsministeriums ausgezeichnet.

„thyssenkrupp bietet einen Anwendungsfall fern ab von

last-mile-delivery, der bereits heute umsetzbar ist“,

weiß Benjamin Federmann, Gründer und Geschäftsführer von

doks. innovation GmbH, „durch die gute Zusammenarbeit mit

thyssenkrupp und den lokalen Behörden können wir

zukunftsweisende Technologien bereits heute unter realen

Bedingungen erproben und etablieren“.

Von doks. innovation und thyssenkrupp Steel gemeinsam

entwickelt: Die Drohne, Stahlbiene genannt, liefert

automatisiert – ohne das Zutun eines Piloten – Proben

über das Duisburger Werksgelände von thyssenkrupp und

überfliegt hierbei unter anderem Bundesstraßen und

Bahnschienen. Sie verfügt über modernste

Sicherheitsstandards und kann im Notfall einen speziell

ausgewiesenen Notlandplatz anfliegen.

„Die Transportdrohne, die zuverlässig und automatisiert

über unser Werkgelände fliegt, ist ein konkretes und

sichtbares Beispiel für Digitalisierung im

Industrie-Alltag. Dieses Projekt macht den Transport

nicht nur modern und digital, sondern auch nachhaltig,

effizienter und sicherer“, erläutert Bernhard Osburg,

Sprecher des Vorstands der thyssenkrupp Steel Europe AG.

„Den Preisträgern des Innovationspreises Reallabore

gelingt es auf vorbildliche Weise, digitale Technologien

wie künstliche Intelligenz oder Blockchain im Reallabor

in die konkrete Anwendung zu bringen und damit Mehrwert

vor Ort zu schaffen.

Damit machen sie gleichzeitig anderen Unternehmen,

Verwaltungen und Forschungseinrichtungen Mut, eigene

Innovationsprojekte umzusetzen. Doch auch die Politik ist

gefragt: Viele Beiträge zeigen deutlich, wo neue

Freiräume notwendig sind, um Erprobungsprojekte möglich

zu machen“, so Bundeswirtschaftsminister Altmaier.

„Wenn sich der automatisierte Flugroboter jetzt beim

Laborprobentransport bewährt, könnte er in Zukunft auch

in anderen Bereichen der internen Logistik zum Einsatz

kommen“, blickt Projektleiter Dr. Thomas Lostak,

Teamleiter im Innovationsbereich von thyssenkrupp Steel

optimistisch in die Zukunft. „Die Drohne lässt sich

individuell per App anfordern. Die Auslieferung

zeitkritischer Sendungen auf unserem Duisburger

Werksgelände können wir damit voll automatisieren und

digitalisieren“, so Lostak weiter. Außerdem komme das

Projekt sehr gut bei den Kolleginnen und Kollegen an. Die

abstrakte Thematik der Digitalisierung werde durch den

Drohneneinsatz eindrucksvoll greifbar. Das liefere

frischen Rückenwind für weitere Digitalisierungsprojekte.

Im Reallabor in Duisburg erproben doks. innovation und

thyssenkrupp, was im Allgemeinen als die Zukunft gilt:

Die Drohne liefert automatisiert (ohne das Zutun eines

Piloten) Proben über das gesamte Werksgelände und

überfliegt hierbei unter anderem Bundesstraßen und

Bahnschienen. Sobald die Transportbox mit einem

patentierten Greifmechanismus an der Drohne befestigt

ist, kann sie per Knopfdruck an ihren Zielort geschickt

werden.

Im Gegensatz zu dem normalerweise eingesetzten Auto,

benötigt die Drohne nur 10 Minuten bis zu ihrem Zielort

und spart so nicht nur Zeit, sondern schont auch die

Umwelt. Außerdem verfügt die Drohne über modernste

Sicherheitsstandards und kann im Notfall einen speziell

ausgewiesenen Notlandplatz anfliegen. doks. innovation

GmbH Das Start-Up doks. innovation wurde 2017 im Umfeld

des Fraunhofer Instituts für Materialfluss und Logistik

IML in Dortmund gegründet. Seit 2018 am Hauptsitz in

Kassel tätig, entwickelt das Unternehmen Lösungen zur

automatisierten Datenerfassung und - verarbeitung in der

Logistik.

Hierzu werden innovative Trägertechnologien, beispielsweise Drohnen,

hochsensible Sensoren und intelligente Software mit

Machine Learning-Algorithmen zu einem leistungsstarken

Ökosystem für effiziente Logistikabläufe kombiniert.

thyssenkrupp Steel Europe AG Die Stahlsparte von

thyssenkrupp gehört zu den weltweit führenden Anbietern

von Qualitätsflachstahl.

Mit rund 28.000 Mitarbeitern liefert das Unternehmen

hochwertige Stahlprodukte für innovative und

anspruchsvolle Anwendungen in verschiedensten

Industriezweigen, darunter die Automobilindustrie, der

Maschinenbau, der Sonderfahrzeugbau, die Haushaltsgeräte-

und Verpackungsindustrie, der Energiesektor und die

Baubranche. Kundenspezifische Werkstofflösungen und

Dienstleistungen rund um den Werkstoff Stahl

komplettieren das Leistungsspektrum.

thyssenkrupp Steel erfüllt dabei die steigenden

Anforderungen an immer effizientere Leichtbau- und

Sicherheitsstandards, erforscht und entwickelt neue

Hightech-Stähle und setzt Maßstäbe bei Oberflächen- und

Verarbeitungstechnologien. Unsere intensive Forschungs-

und Entwicklungsarbeit sichert die Grundlage für unseren

nachhaltigen Erfolg. Mit einem Produktionsvolumen von

jährlich ungefähr 12 Millionen Tonnen Rohstahl ist

thyssenkrupp Steel der größte Flachstahlhersteller in

Deutschland.

Spart Zeit und schont die

Umwelt: Sobald die Transportbox mit einem patentierten

Greifmechanismus an der Drohne befestigt ist, kann sie

per Knopfdruck an ihren Zielort geschickt werden. Im

Gegensatz zu dem normalerweise eingesetzten Auto,

benötigt die Drohne nur 10 Minuten bis zu ihrem Zielort

und spart so nicht nur Zeit, sondern schont auch die

Umwelt.

|

|

60 Jahre Betriebsvereinbarung: Arbeitssicherheit hat

trotz Corona höchste Priorität bei thyssenkrupp Steel

|

|

Duisburg, 28. März 2020 - Das

Corona-Virus bestimmt derzeit das Arbeitsleben. Viele

Mitarbeitende befinden sich im Home-Office, doch nicht

für alle ist das möglich. All jene Mitarbeitende, die

beispielsweise die Produktion aufrechthalten, kommen

weiterhin täglich an ihren gewohnten Arbeitsplatz und

müssen sich dort an die Hygienevorschriften halten.

„Das Corona-Virus beeinflusst unseren Alltag auf bisher

ungekannte Weise. Doch auch, wenn die neuen

Hygienemaßnahmen unsere Aufmerksamkeit fordern und

zwingend umgesetzt werden müssen, hat nach wie vor die

Arbeitssicherheit höchste Priorität“, sagt Markus Grolms,

Arbeitsdirektor und Personalvorstand bei thyssenkrupp

Steel. Denn Arbeitssicherheit hat eine lange Tradition

bei thyssenkrupp Steel.

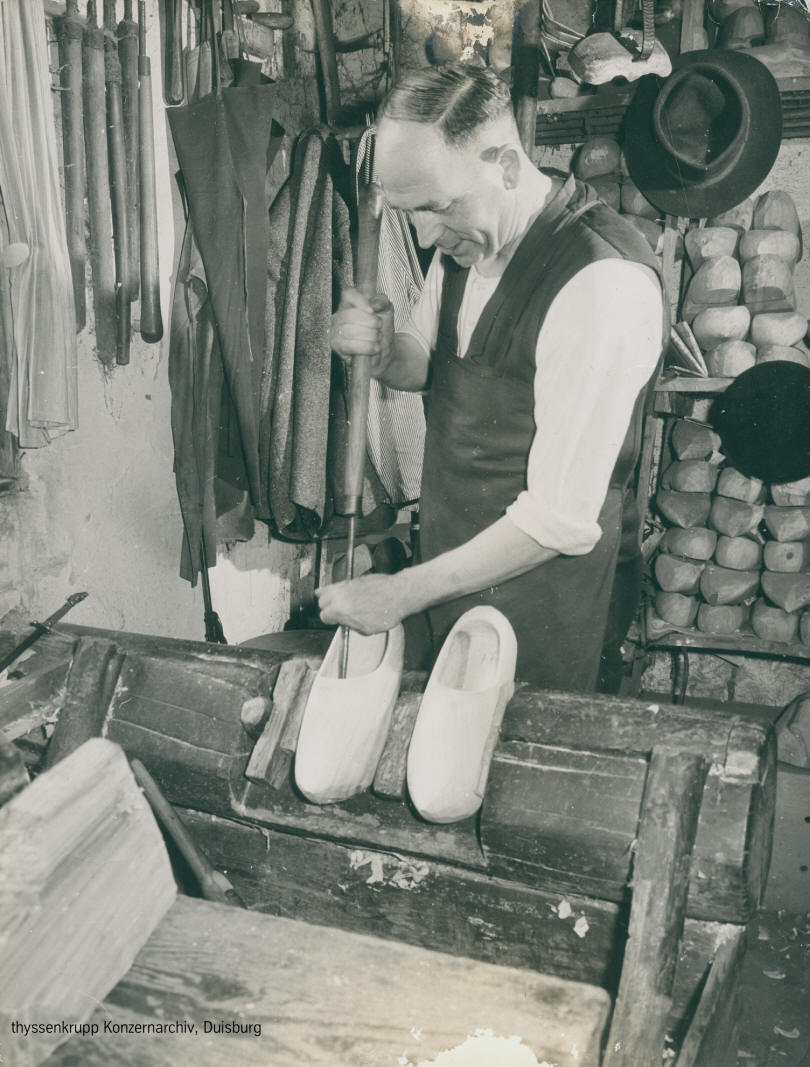

Vor nunmehr 60 Jahren schlossen Vorstand und Betriebsrat

der August Thyssen-Hütte AG eine Betriebsvereinbarung,

durch die allen Belegschaftsmitgliedern in der Produktion

das Tragen von Sicherheitsschuhen zur Pflicht gemacht

wurde. Bis dahin trugen die Hochöfner lediglich

Holzschuhe. Und auch sonst hat sich hinsichtlich der

Arbeitssicherheit bei thyssenkrupp Steel einiges getan.

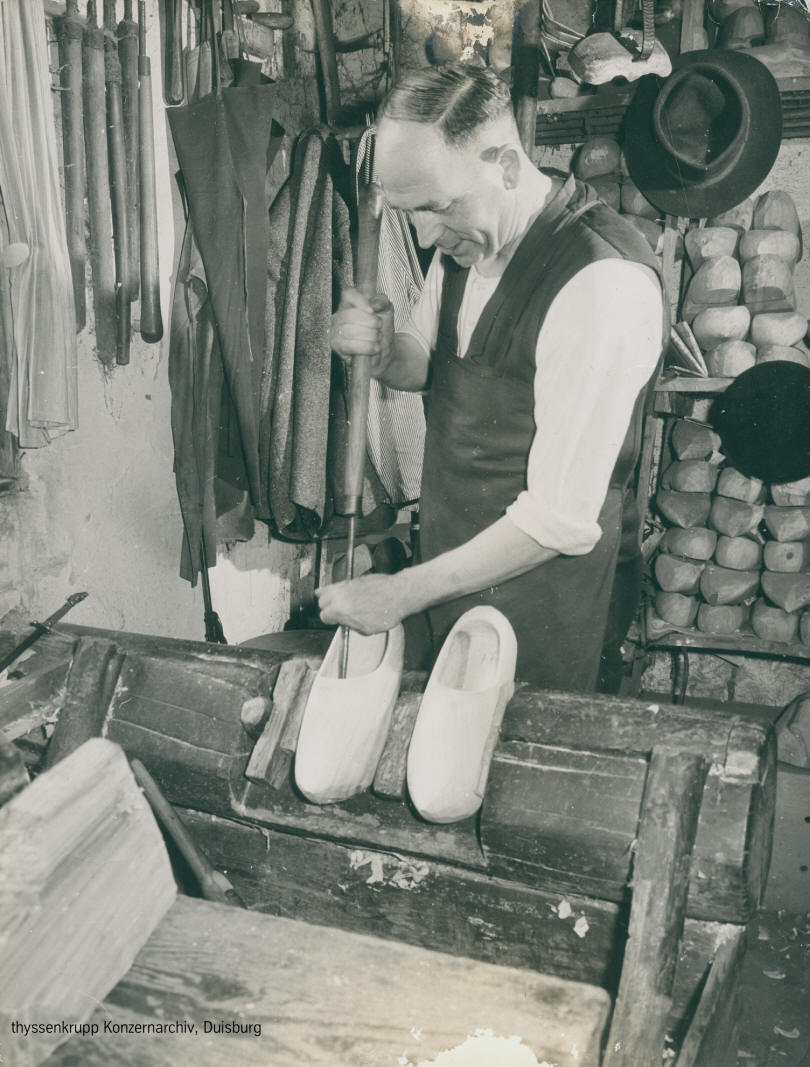

Aus Holzschuhen werden Sicherheitsschuhe Die Holzschuhe

am Hochofen gab es bereits seit den 1920er Jahren. Doch

wirklich sicher war das nicht – die Anzahl an

Fußverletzungen war hoch.

Bis in die 1920er Jahre arbeiteten die Hochöfner in

Holzschuhen, trotz enormer Verletzungsgefahr. Am 19.

April 1960 schloss das Unternehmen schließlich eine

Betriebsvereinbarung, die das Tragen von

Arbeitssicherheitsschuhen überall in der Produktion zur

Pflicht machte. Foto: thyssenkrupp Konzernarchiv,

Duisburg

Das Unternehmen handelte schließlich und machte das

Tragen von Sicherheitsschuhen mit der

Betriebsvereinbarung vom 19. April 1960 überall in der

Produktion zur Pflicht. Anfangs hieß es von den

Mitarbeitenden noch, die neuen Sicherheitsschuhe seien

schwer, unbequem und man könne außerdem Holzschuhe viel

schneller vom Fuß bekommen als einen Sicherheitsschuh,

sollte man in heißes Eisen treten.

Nach

und nach etablierten sie sich jedoch zu einem der

wichtigsten Utensilien hinsichtlich der

Arbeitssicherheit. In ihrer modernen Form sind die

Stahlkappensicherheitsschuhe – neben Helm, Spritzschutz

und Silbermantel – auch heute noch Pflicht, nicht nur am

Hochofen. Foto: thyssenkrupp Konzernarchiv, Duisburg Nach

und nach etablierten sie sich jedoch zu einem der

wichtigsten Utensilien hinsichtlich der

Arbeitssicherheit. In ihrer modernen Form sind die

Stahlkappensicherheitsschuhe – neben Helm, Spritzschutz

und Silbermantel – auch heute noch Pflicht, nicht nur am

Hochofen. Foto: thyssenkrupp Konzernarchiv, Duisburg

Auch wenn die neuen Sicherheitsschuhe anfangs ungewohnt

für die Mitarbeitenden waren, reduzierte sich doch die

Zahl der Fußverletzungen drastisch. Sie etablierten sich

zu einem der wichtigsten Utensilien in der

Arbeitssicherheit und sind in ihrer modernen Form als

Stahlkappensicherheitsschuhe auch heute noch Pflicht.

Ziel: Eine Kultur der Arbeitssicherheit „Erst sicher und

dann gut“ – das ist heute das Motto des

Sicherheitskulturprogramms, das auf vielen Wegen und

Wänden bei thyssenkrupp Steel steht, seit das Programm

2018 ins Leben gerufen wurde. Denn der Schutz der

Gesundheit aller Mitarbeitenden ist der höchste Wert des

Unternehmens und auf lange Sicht ist es das Ziel, die

Arbeitssicherheit nicht nur technisch und organisatorisch

weiterzuentwickeln, sondern eine Kultur der Sicherheit

als obersten Wert zu leben.

„Erst sicher und dann gut“ – dieses

Motto steht auf vielen Wegen und Wänden bei thyssenkrupp

Steel. Es gehört zum Sicherheitskulturprogramm, das 2018

ins Leben gerufen wurde. Die Mitarbeitenden werden aktiv

in Weiterentwicklungsmaßnahmen der Sicherheitskultur

einbezogen. Quelle: thyssenkrupp Steel

„Seit vielen Jahren sensibilisieren wir Führungskräfte

und Mitarbeitende dafür, wie wichtig ihre Sicherheit und

Gesundheit sind, mittels unterschiedlicher Schulungen und

Kampagnen – und wir stellen einen deutlichen Fortschritt

im Umgang mit der Arbeitssicherheit fest“, sagt Beatrice

Schenuit, leitende Sicherheitsingenieurin bei

thyssenkrupp Steel.

„Offen kommunizieren zu können und eine Kultur, in der

man aus Fehlern lernen kann, sind unerlässlich für eine

funktionierende Sicherheitskultur.“ Deshalb werden die

Mitarbeitenden aktiv in die Weiterentwicklung der

Sicherheitskultur einbezogen: Ideen werden zusätzlich auf

den Prüfstand gestellt, indem jede Maßnahme zunächst auf

ihre Praxistauglichkeit getestet und erst nach dem

MitarbeiterFeedback umgesetzt wird.

|

|

Innovative Sauerstofftechnologie für

den Hochofenprozess: Sequenz-Impuls-Prozess mit

induzierten Stoßwellen (SIP)

|

|

• Neues Verfahren von thyssenkrupp

entwickelt

• Hochofen in Duisburg als weltweit erster ausgerüstet

• Beitrag zum Klimaschutz

thyssenkrupp Steel Europe Hochofen Schwelgern1 - c

thyssenkrupp

Duisburg, 10. März 2020 - thyssenkrupp erprobt in

Duisburg mit dem „Sequenz-Impuls-Prozess mit induzierten

Stoßwellen“ eine neuartige Hochofentechnologie, um die

eigenen Prozesse effizienter zu gestalten. Zudem möchte

das Unternehmen mit der Technologie einen Beitrag zur

Minderung der CO2-Emissionen leisten – sowohl im eigenen

Unternehmen als auch weltweit durch die Vermarktung der

Technologie. Nach einem fundierten Forschungs- und

Entwicklungsprozess wurde nun auf der Zielgeraden die

weltweit erste Anlage am Hochofen Schwelgern 1 und somit

auch die Referenzanlage für die Vermarktung

fertiggestellt.

Neues Verfahren mit Potential

Das Resultat der von thyssenkrupp AT.PRO tec GmbH, einem

Unternehmen der thyssenkrupp Materials Trading GmbH, und

thyssenkrupp Steel Europe durchgeführten Entwicklungen

ist ein speziell auf den Hochofenprozess zugeschnittenes

innovatives Sauerstoffinjektionsverfahren.

„Die Verfahrensentwicklung wurde auf eine „Tiefenwirkung“

des Sauerstoffs ausgelegt. Ziel ist es dabei, die Gas-

und Flüssigkeitsströme des Hochofens zu verbessern und

somit eine Effizienzsteigerung zu erzielen. Grundlage

dafür sind die Kenntnis und die gezielte Anwendung

verschiedener gasdynamischer Phänomene bei der

Sauerstoffinjektion“, erläutert Dr. Rainer Klock, Manager

Ofenmetallurgie des Hochofenbetriebes Schwelgern von

thyssenkrupp Steel Europe, die neue Technologie.

Zur technischen Umsetzung wird in jede der 40 Blasformen

des Hochofens 1 eine zusätzliche Lanze eingesetzt durch

die der Sauerstoff injiziert wird. Jede der 40 Lanzen

wird von einer eigenen Injektionseinheit, der sogenannten

SIP-Box, versorgt.

„Ich freue mich, dass wir mit Schwelgern 1 einen der

größten Hochöfen Europas haben, an dem unsere

SIP-Technologie jetzt installiert ist“, sagt Gerd König,

geschäftsführender Gesellschafter der thyssenkrupp AT.PRO

tec GmbH. „In Kürze werden wir auch in der Lage sein,

durch Referenzwerte die Rentabilität der Technologie

nachzuweisen und aufzuzeigen, dass sie die Prozesse im

Hochofen optimiert.“

Die Ergebnisse der in

Zusammenarbeit mit der RWTH Aachen durchgeführten

Forschungen und Untersuchungen stimmen Jörg Glebe,

Geschäftsführer der thyssenkrupp AT.PRO tec GmbH,

zuversichtlich: „Bei einer Effizienzsteigerung des

Hochofenprozesses wird der Verbrauch der Reduktionsmittel

Koks und Einblaskohle optimiert. So können CO2-

Emissionen und Kosten reduziert werden. Schon ein

Austausch von fünf Kilogramm Koks durch Einblaskohle pro

Tonne Roheisen würde am Hochofen Schwelgern 1 zu einem

jährlichen Kosteneinsparpotential in Millionenhöhe

führen.“

Ausblick: Weltweite Vermarktung

Bereits jetzt stößt die Technologie auf breites

Interesse. Derzeit finden Gespräche mit großen

Anlagenbauern statt. Ziel ist es, das Verfahren

flächendeckend auf den Markt zu bringen und die

Ausrüstung von Hochöfen zu begleiten. „Wir sehen großes

wirtschaftliches Potential in unserer

Technologieentwicklung und sind überzeugt, dass sie sich

schnell auf dem Weltmarkt dursetzen wird“, sagt Wolfgang

Schnittker, CEO der thyssenkrupp Materials Trading.

Beitrag zur Klimastrategie der Stahlproduktion von

thyssenkrupp

Bis 2050 soll die Stahlproduktion bei thyssenkrupp

klimaneutral werden. In einem ersten Zwischenziel möchte

thyssenkrupp bis zum Jahr 2030 die Emissionen aus

Produktion und Prozessen im eigenen Unternehmen sowie die

Emissionen aus dem Bezug von Energie gegenüber dem

Referenzjahr 2018 um 30 Prozent senken. Die Vermeidung

von CO2 („Carbon Direct Avoidance“, CDA) ist dabei einer

von zwei Pfaden der Strategie.

In einem nächsten Schritt sollen dazu die Hochöfen

teilweise auf Wasserstoff umgestellt werden. Damit

schließlich alle Chancen zur weiteren Optimierung der

Hochofentechnologie ausgeschöpft werden, erprobt

thyssenkrupp die neue Sauerstoffinjektion den

„SequenzImpuls-Prozess mit induzierten Stoßwellen“ am

Großhochofen Schwelgern 1.

|

|

Der Stahlbereich von thyssenkrupp

richtet Regionalwettbewerb für „Jugend forscht“ in

Duisburg aus

|

|

84 Nachwuchstüftler stellen

ihre Ideen vor

Duisburg, 20. Februar 2020 - Da rauchen die Köpfe:

Naturwissenschaften und Mathematik sind die Bereiche, mit

denen sich junge Menschen im Rahmen von „Jugend forscht“

auseinandersetzen. Jahr für Jahr haben die

Teilnehmerinnen und Teilnehmer innovative Ideen für

verblüffende Lösungsansätze. 39 Projekte sind es in

diesem Jahr, die die Teilnehmenden bei Jugend forscht am

Mittwoch, 19. Februar 2020, im Technikzentrum von

thyssenkrupp in Duisburg einer Fachjury präsentiert

haben.

Die Stahlsparte ist bereits zum 38. Mal Gastgeber für die

Tüftlerwettbewerbe. Insgesamt haben in diesem Jahr 84

Schülerinnen und Schüler, Auszubildende und Studierende

aus dem Ruhrgebiet eigene wissenschaftliche

Fragestellungen in Kategorien wie Biologie, Chemie oder

Mathematik entwickelt, für die bisher keine Lösungen

existierten. Der Fantasie waren kaum Grenzen gesetzt, was

auch die ungebrochene Motivation zur Teilnahme

verdeutlicht.

Blindenpilot, überkochende Milch und Wärmebilddrohne

„Schaffst du“ lautet das diesjährige Motto des

Nachwuchswettbewerbs. In der Kategorie Technik haben Jens

Stuckenholz (17) und Konstantin Heimüller (17) vom

Andreas-Vesalius-Gymnasium in Wesel den ersten Platz

belegt. Sie haben einen Gurt erfunden, der sehbehinderten

Menschen mithilfe von Ultraschallsensoren und

Vibrationsmodulen mitteilt, wo und in welcher Entfernung

sich ein Hindernis befindet.

Auch bei „Schüler experimentieren“, der Juniorensparte

von „Jugend forscht“, gibt es einen ersten Platz. Dieser

ging an Tim Neidert (13) und Elisa Strom (12) vom

Immanuel-Kant-Gymnasium in Heiligenhaus in der Kategorie

Physik. Sie haben das Überkochverhalten verschiedener

Milcharten und verschiedene Tipps, die das Überkochen

verhindern sollen, untersucht. Zudem waren Auszubildende

von thyssenkrupp Steel unter den Gewinnern.

Ein dritter Platz in der Kategorie Arbeitswelt ging an

Linus Winstroth (20), David Todorovic (18) und Leon Luca

Koch (18) am Standort Duisburg. Ebenfalls ein dritter

Platz in der Kategorie Technik ging an Andrej Keiner

(19), Sami Hasan Kalay (20) und Lars Klimzak (19), die am

Standort Kreuztal eine Wärmebilddrohne entwickelt haben.

„‚Jugend forscht‘ bietet jungen Menschen eine wunderbare

Möglichkeit, über den Alltag hinauszudenken und aus einer

anfangs kleinen Idee einzigartige und praktikable

Lösungen zu entwickeln. Wenn Schülerinnen und Schüler,

Auszubildende und Studierende in ihrer Freizeit so viel

Energie und Freude in die Weiterentwicklung und

Erforschung einer Idee bis hin zum Prototypen

investieren, merke ich, wie viel Potenzial in unserem

Nachwuchs und damit in unserer Zukunft steckt“, sagt

Volker Grigo, Leiter der Ausbildung von thyssenkrupp

Steel.

V. l.: Jens Stuckenholz (17) und Konstantin Heimüller

(17) vom Andreas-Vesalius-Gymnasium in Wesel haben den

ersten Preis in der Kategorie Technik belegt. Ihr

Blindenpilot hilft sehbehinderten Menschen dabei sich im

Alltag besser zurecht zu finden, indem

Ultraschallsensoren und Vibrationsmodule sie auf

Hindernisse hinweisen.

Warum kocht Milch im Topf über? Und welche Tipps dagegen

helfen wirklich? Tim Neidert (13) und Elisa Strom (12)

(v.l.n.r.) vom Immanuel-Kant-Gymnasium in Heiligenhaus

haben mit ihrem Experiment über die Eigenschaften von

kochender Milch den ersten Preis in der Kategorie Physik

bekommen.

Fotos: thyssenkrupp Steel

thyssenkrupp als Gastgeber des Regionalwettbewerbs

„Jugend forscht“

Neben vielen anderen Förderprogrammen, Kooperationen mit

Partner- und Hochschulen sowie Projekten für Schülerinnen

und Schüler engagiert sich thyssenkrupp seit 38 Jahren im

Rahmen des Wettbewerbs „Jugend forscht“ bzw. „Schüler

experimentieren“ für junge Menschen.

Am diesjährigen Regionalwettbewerb im Bildungszentrum

Duisburg nahmen 84 Kinder, Jugendliche und junge

Erwachsene aus Castrop-Rauxel, Duisburg, Düsseldorf,

Essen, Heiligenhaus, Kreuztal, Mülheim an der Ruhr,

Oberhausen, Sankt Augustin, Vreden und Wesel teil.

Die Siegerteams der regionalen Runde treten Anfang April

beim Landeswettbewerb in Leverkusen an. Abschließend geht

es ins Finale auf Bundesebene, deren Preisträger im Mai

2020 gekürt werden.

|

|

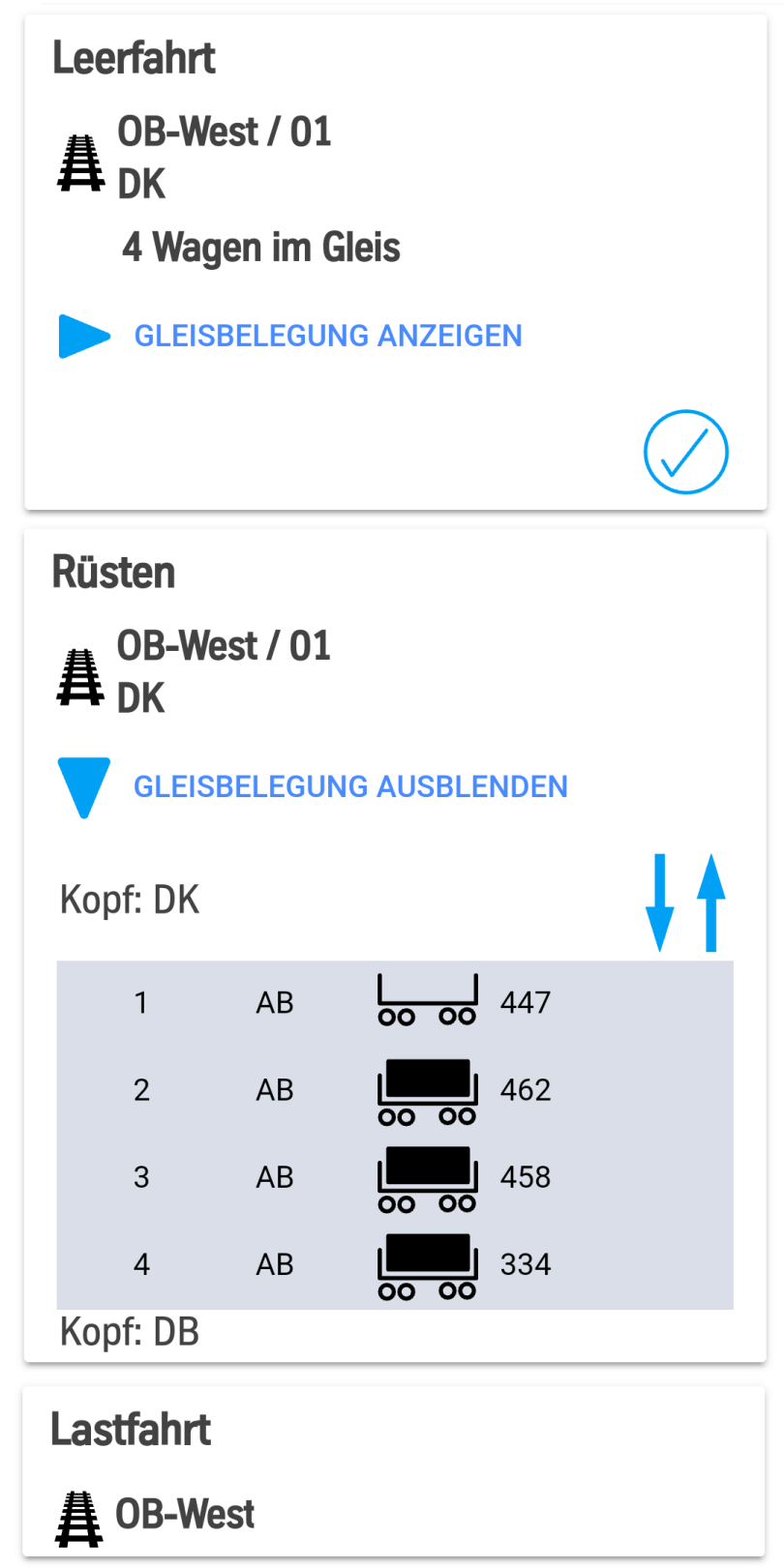

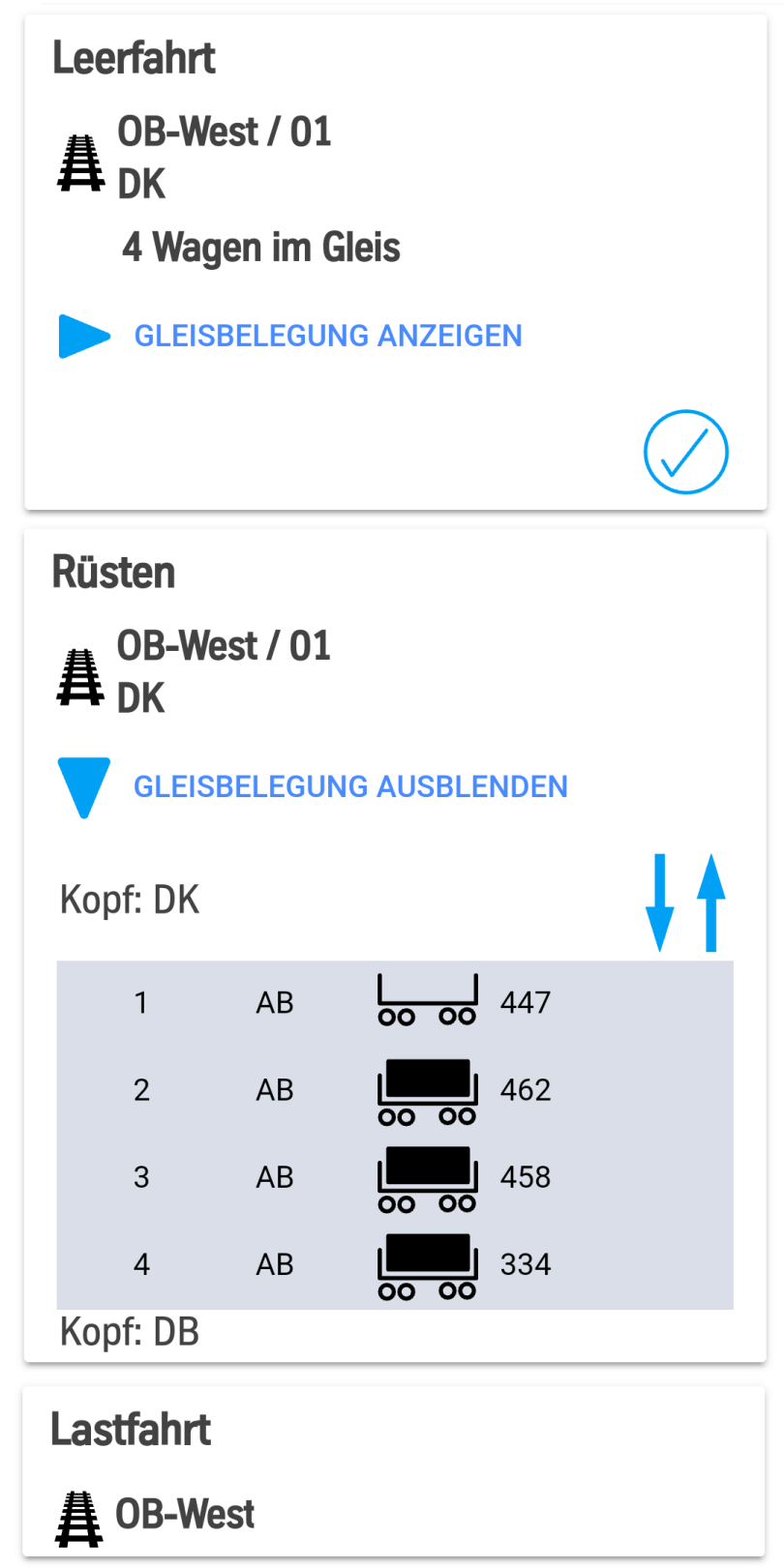

thyssenkrupp Steel digitalisiert

Auftragsdisposition im Eisenbahnbetrieb

|

|

Duisburg, 17. Februar 2020 - Rund 300

Kilometer Schienennetz erstrecken sich über das

Werksgelände von thyssenkrupp Steel im Duisburger Norden.

Die Eisenbahn ist der entscheidende Transportweg für

Rohstoffe und Produkte auf dem Gelände und über die

Werksgrenzen hinaus. Mit einer App vereinfacht

thyssenkrupp Steel seit Kurzem die Kommunikation zwischen

Auftragsdisponenten und Lokführern.

Altes System stieß an Grenzen

Bisher fand die Kommunikation vor allem über Sprechfunk

statt. Der Disponent erzeugte einen Auftrag im System,

informierte den Lokführer, wartete die Bestätigung des

Lokführers ab und bestätigte dann den Auftrag im System.

Ein aufwändiges und zeitraubendes Unterfangen für alle

Beteiligten. „Um das zu ändern, haben wir ein

interdisziplinäres Team gebildet“, erklärt Michael Heise,

Senior Engineer im Bereich Logistik bei thyssenkrupp

Steel. „Unser Ziel war ein digitaler Weg, der die

Erfassung von Arbeitsaufträgen ohne Kommunikation

zwischen Disponent und Lokführer ermöglicht.“

Nutzung der neuen Dispositions-App im Eisenbahnbetrieb

bei thyssenkrupp Steel.

Entwicklungsarbeit in Rekordzeit

Nach nur vier Wochen stand der Prototyp für den

Feldversuch bereit, inklusive eingebautem Feedback von

Lokführern und Disponenten. Die zugrundeliegende

cloud-basierte Systemarchitektur entwickelte das Team

dabei ebenfalls gleich mit. Das Ergebnis: Der Austausch

zwischen Disponent und Lokführer findet nun fast

ausschließlich über eine neu entwickelte App statt.

Insgesamt werden so eine Vielzahl von Gesprächen über

Sprechfunk überflüssig. Zudem können zukünftige Apps die

neue Cloud-Umgebung ebenfalls nutzen. Auch deswegen

zählte das Team um Michael Heise im Dezember 2019 beim

unternehmensinternen

„steeltomorrow“-Innovationswettbewerb zu den Gewinnern.

Die App vereinfacht die Kommunikation zwischen Lokführer

und Disponent.

Weiterer Puzzlestein der Roadmap Digitalisierung von

thyssenkrupp Steel

Die neue App steht stellvertretend für viele Initiativen,

mit denen thyssenkrupp Steel die digitale Transformation

gezielt und konsequent vorantreibt. Dafür bündelt das

Unternehmen Digitalisierungsaktivitäten über alle

Bereiche hinweg und stärkt kontinuierlich die digitalen

Kompetenzen im Unternehmen. thyssenkrupp Steel steigert

durch solche Lösungen beispielsweise die

Produktionsperformance, integriert die

Wertschöpfungsketten im Unternehmen und erhöht darüber

hinaus die Sicherheit der konzernweiten

Digitallandschaft.

|

|

Die Fehler der Vergangenheit

|

|

Wütende Aktionärer,

Stahlarbeiter mit Ängsten

Duisburg, Februar 2020 - Die Spannbreite der

wirtschaftlichen Sorgen bei thyssenkrupp ist breit

aufgestellt. Schon der abgelöste Konzernchef Kerkhoff

hatte im Herbst 2019 den Zorn der Aktionäre deutliche

vernehmen müssen.

Der aktuelle Sparzwang bei den tiefroten Zahlen

verunsichert und ärgert zugleich, da ein Missmanagement

zur eklatanten Kostenexplosion von fast 4,5 Mrd. Euro in

Investitionen im Ausland zum Ausbluten der heimischen

Werke führt. Und die im Herbst 2019 neue Vorstandschefin

Martina Merz hatte nach nur dreimonatiger Amtszeit mit

ihren klaren Aussagen, dass die aktuelle Lage ernüchternd

sei, das ein Verlust von nun 372 Millionen Euro (2019 60

Millionen) und einer Nettoverschuldung von gut 7 Mrd.

Euro bei einem geschrumpften Eigenkapital von etwas unter

2 Mrd. Euro zum puren Entsetzen beitrug. Auch der nach

dem Aus von Pramal Desai neue Stahlsprtenchef Bernhard

Osberg

Bei der Belegschaft geht die Angst um den Job um. Die IG

Metall nimmt kein Blatt mehr vor den Mund und Duisburgs

OB Sören Link stellt sich beim vom Aus bedrohten

Grobstahlwerk in Duisburg-Hüttenheim hinter die

Belegschaft und fordert klare Aussagen der

Verantwortlichen. Echtes Entsetzten hatte sich bei den

HKM-Mitarbeitern breit gemacht, als am Donnerstag (13.

Februar) durchsickerte, dass entweder ein Verkauf für

Hüttenheim - wie bei der gut agierenden Elevator Sparte -

oder das Aus im Juni 2020 drohe. Also keine dringend

notendigen Investitionen oder die eine vor Jahresfrist

angedachte Fusion mit Tatra um am Weltmarkt

konkurrenzfähig zu bleiben.

Nun drohen mehr als 200 0Stahlarbeitern im

Warmbreitbandwerk in Bochum und rund 800 Mitarbeitern

beim Hüttenheimer Werk in Duisburg durch den Sparzwang

der Arbeitsplatzverlust.

|

|

Innovative Rohstofftrocknung bei thyssenkrupp Steel

|

|

Duisburg, 30. Januar 2020 -Das

Duisburger Werk von thyssenkrupp Steel ist der

fünftgrößte Stahlstandort der Welt. Ein solches,

integriertes Hüttenwerk steht nie still. An 365 Tagen

wird rund um die Uhr gearbeitet. Tagtäglich werden im

Hafen von thyssenkrupp Steel in Duisburg enorme Mengen

Rohstoffe angeliefert – vor allem Eisenerz und Kohle für

den Einsatz im Hochofen. Diese Rohstoffe müssen

aufbereitet und der Produktion kontinuierlich in bester

Qualität zur Verfügung stehen.

Idee von zuhause in den Betrieb

überführt

Greifer heben die verschiedenen

Stoffe aus den Schiffen, damit sie im Werk weiter

transportiert werden können. Weil alles unter freiem

Himmel stattfindet, macht Regen den Greifern hin und

wieder einen Strich durch die Rechnung: Manche Stoffe

sind so fein, dass Nässe das Material in Schlamm

verwandelt. Ein Verladen mit den Greifern wird dann

unmöglich.

Weil das Trocknen des Materials lange dauert und der

nächste Regen oft schneller ist, haben die Ingenieure von

thyssenkrupp Steel nach Lösungen gesucht – und sind bei

den Kleinsten fündig geworden.

„Wir brauchen eine chemische

Lösung, um die Erze schneller zu trocknen“ – Das war der

Auftrag, mit dem sich der Chemiker Dr. Stefan Wienströer

und sein Team der Sache annahmen. Gleich zu Beginn kam

dem Vater von zwei Kindern eine Idee: Windeln. In denen

wird üblicherweise Natriumpolyacrylat eingesetzt, um

Flüssigkeit aufzunehmen. Der Stoff gehört zu den

sogenannten Superabsorbern: Kunststoffe, die in der Lage

sind, ein Vielfaches ihres Eigengewichts an Flüssigkeiten

aufzunehmen.

Arbeitsaufwand und Kosten

reduziert

Deren Einsatz erwies sich auch

im Hafen als goldrichtig: In mehreren Versuchen bewies

das Team gemeinsam mit dem Rohstoffeinkauf, dass sich die

Technik nahtlos in die bestehenden Abläufe integriert –

ohne Qualitätsverlust bei den Rohstoffen. Gleichzeitig

verbesserten sich Logistik und Kosten des Hafenumschlags.

„Statt Tage oder Wochen auf das

Trocknen zu warten, nutzen wir jetzt bei Bedarf die

Superabsorber. Ein Greifer mischt diese unter, danach

sind die Rohstoffe binnen zwei Stunden transportfähig“,

stellt Stefan Wienströer zufrieden fest.

„Ein verlässlicher Produktionsfluss ist in einem integrierten Hüttenwerk

der entscheidende Faktor. Wir können mit unserem Ansatz

an einer wichtigen Stelle für mehr Prozessstabilität

sorgen.“

Freuen dürfen er und das Team

sich nicht nur über den operativen Erfolg ihrer Idee: Im

Dezember 2019 gewann das Team mit dem Projekt auch den

Wettbewerb „steeltomorrow“, mit dem thyssenkrupp Steel

jedes Jahr interne Innovationsprojekte auszeichnet.

Im Hafen von thyssenkrupp Steel in Duisburg - Foto

thyssenkrupp Steel - werden täglich enorme Mengen

Rohstoffe umgeschlagen – insbesondere Eisenerz und Kohle

für den Einsatz im Hochofen.

|

|

|

|

Nach

und nach etablierten sie sich jedoch zu einem der

wichtigsten Utensilien hinsichtlich der

Arbeitssicherheit. In ihrer modernen Form sind die

Stahlkappensicherheitsschuhe – neben Helm, Spritzschutz

und Silbermantel – auch heute noch Pflicht, nicht nur am

Hochofen. Foto: thyssenkrupp Konzernarchiv, Duisburg

Nach

und nach etablierten sie sich jedoch zu einem der

wichtigsten Utensilien hinsichtlich der

Arbeitssicherheit. In ihrer modernen Form sind die

Stahlkappensicherheitsschuhe – neben Helm, Spritzschutz

und Silbermantel – auch heute noch Pflicht, nicht nur am

Hochofen. Foto: thyssenkrupp Konzernarchiv, Duisburg